【地産地匠アワード】常識の先を編み上げる。斜めに寄り添う新発想のユニバーサルニット「Spiral MiGU(スパイラルミグ)」

土地の風土や素材、産地や業界の課題に、真摯に向き合って生まれたプロダクト。

そこには、日本のものづくりの歴史を未来につなぐそれぞれの物語がつまっています。

「地産地匠アワード」は、地域に根ざすメーカーとデザイナーとともに、新たな「暮らしの道具」の可能性を考える試みです。

2025年の受賞プロダクトの中から、大阪府泉大津市でうまれた「Spiral MiGU(スパイラルミグ)-インナー・ロングスリーブ-」を取り上げます。それぞれの背景にある物語をぜひお楽しみください。

“不良”をあえて味方につけた、逆転のものづくり

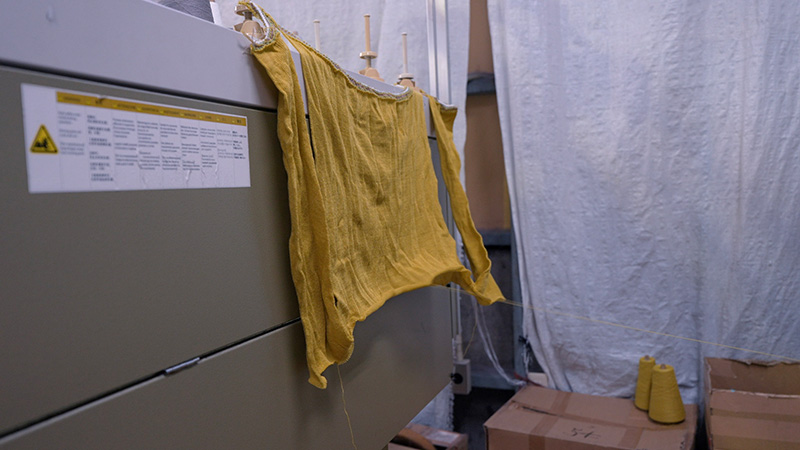

ニットには “斜行(しゃこう)” と呼ばれる現象があります。編み目がまっすぐ揃わず斜めに傾いていってしまうもので、ねじれや歪みにつながるため、通常は“不良品”と判断されてしまいます。この“斜行”を逆手にとり、意図的に活かしてみようと考えて生まれたのが、斜めに巻き付くように身体に寄り添うインナー「Spiral MiGU(スパイラルミグ)」です。

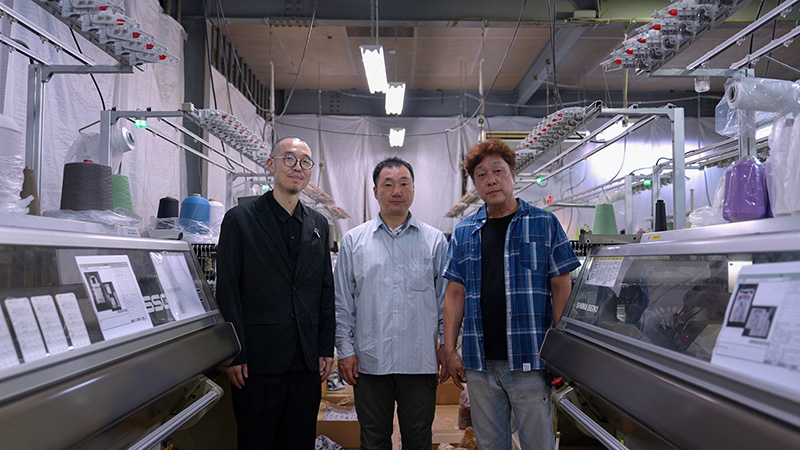

「現場では『本当に“斜行”でいいんですか?』と何度も確認されました。 普段なら絶対に直すものですから」と笑うのは、株式会社アイソトープの浅田好一さん。大阪 泉大津市のニットメーカーである同社で、営業を担当しています。

これまで、顧客からのあらゆるオーダーに応えてきた浅田さんでしたが、今回は特に異色だったとのこと。

「戸惑いの空気がしばらく続きましたよ。職人さんたちはなかなか納得がいかなくて、どうしてもまっすぐに整え直して完成させようとするので大変でした」と当時を振り返ります。

ことの始まりは、今からおよそ10年前。誰もが豊かなファッションを楽しめる社会を目指す「特定非営利活動法人 ユニバーサルファッション協会(以下、ユニファ)」と、中小企業に技術支援をおこなう「地方独立行政法人東京都立産業技術研究センター(以下、都産技研)」による共同研究会において、からだを包み込むようにフィットする、誰にでも着やすいインナーの開発がスタートします。

同研究会には、今回の開発の中心メンバーである都産技研プロダクトデザイン担当の加藤貴司さん、ユニファ会員でブローニュ株式会社 社長の川村岳彦さんも参加していました。

「はじめは単純に『斜めだとデザインとしておもしろいよね』という意見からスタートしたんです。それで包帯をイメージして体に巻きつくデザインのカットソーを作ったんですけど、縫い目が肌に当たって違和感がある仕上がりになってしまって。これじゃユニバーサルデザインとは言えないし改善が必要だねとなり再検討しました」(加藤さん)

「そこで、縫い目の当たりが出ない衣料品をもう一度作り直そうということで行き着いたのが、無縫製でニットが編めるホールガーメントという製法でした。僕はもともとニットの会社に勤めてその後独立したので、ホールガーメントの知識も多少は持ち合わせていて。そこは『スパイラルミグ』のものづくりに、少しは役立ったのではと思っています」(川村さん)

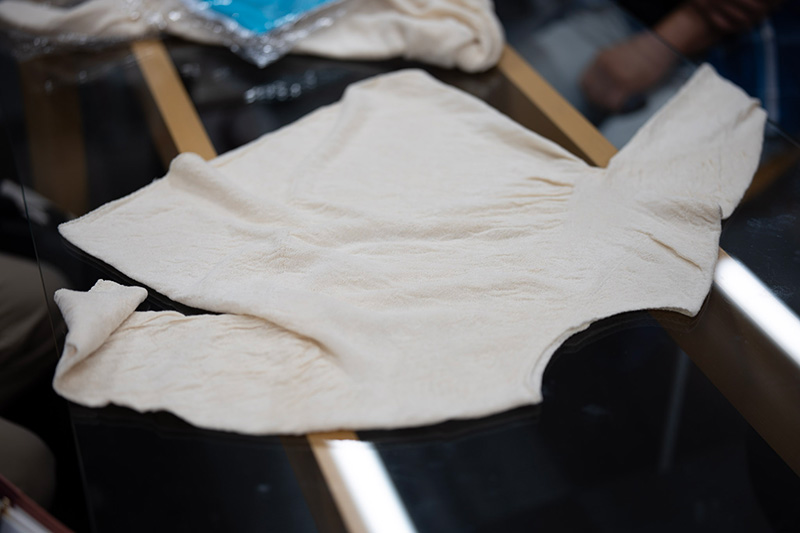

ホールガーメントとは、縫い目のない一体成形で編まれたニット製品やその編み立て技術のことを言います。通常のニットは、前身頃・後ろ身頃・袖などのパーツを別々に編んでから縫い合わせて作られますが、ホールガーメントは最初から丸ごと1着を立体的に編み上げることができます。

数あるホールガーメントが編める工場の中で、川村さんが声をかけたのが前述のアイソトープ。“斜行”という一般常識を覆すアイデアに付き合ってくれる会社は、他にはいないと見込んでのことでした。

「これまでやっていないことをするので、トライアンドエラーは必ず出ます。アイソトープさんは独自の和紙の糸を開発したり、オリジナル製品を作ったりと常にチャレンジを続けている会社です。新しいものづくりにも根気よく熱心に付き合ってくれると思い、依頼しました」(川村さん)

「お客さんから『作りたい』と言われると、『なんとか作ろう』としてしまいますね。“編めるものは編む”というのが創業者のモットーでもありますので。こちらが諦めてしまうとお客さんも困るじゃないですか。受けた以上は最後までやる。これがその後何かに繋がっていくと思いますし、自分たちの技術も高まるところでもあるので。皆さんと一緒にずっと成長している感じです」(浅田さん)

「スパイラルミグ」の構想から完成まで、約10年。皆が諦めずタッグを組んで乗り越えてきたことで、長く暗い道のりに明るい光が差し込みました。

“斜め”の発想が導いた、ユニバーサルな価値

無縫製ニットのインナー「スパイラルミグ」の最大の特徴は、“斜行”という手法。デザイン性だけでなく、やさしいフィット感を実現した点にあります。

「布の繊維を斜め45度でカットすると生地が伸びやすくなるんですけど、ニットはさらに伸縮性が高いので、“斜行”で編んだ『スパイラルミグ』は本当によく伸びるんです。女性のSSからLLサイズ、男性のMサイズまで対応できるので、この一枚があれば幅広い人に着ていただけるようになっています」(川村さん)

縫い目がないうえに前後も自由なので、サイズ選びや着る時に迷うことがなく「プレゼントにも向いている」のだとか。

「よく伸びるので、首元を大きく伸ばして下から履くように着てもらうこともできるんですよ。体が不自由な方や腕が上がらない方は袖ぐりが引っかかって洋服を着るのが大変なんですけど、そのような方にも健常者にも“あらゆる人が無理なく自然に着られる”着やすさが大きな特徴です」(加藤さん)

さらりとした優しい肌ざわりで通年着用が可能な「スパイラルミグ」には、さらなる工夫があります。それは“撚り”の違う糸を、部分的に使い分けている点。“撚り”は糸や繊維をねじり合わせることで強度を高めたり、風合いを調整したりする工程のこと。時計回りにひねる“S撚り”、反時計回りにひねる“Z撚り”という2種類があり、どちらかの糸で統一して編むのが通常です。

「“Z撚り”の糸を使って“斜行”で編んだら、着用試験後に『なんかちょっと着づらくない?』となって。よく見ると、片方の腕の肘部分が反対方向へ変に曲がっていたんです。そこを改善するために右袖部分だけ“S撚り”の糸を使って、腕の形がバランスよくなるよう設計しました」(加藤さん)

「普通は編み地の中で部分的に撚りを変えるなんて、あまりしません。撚りの糸を組み合わせてまで着やすさにこだわったのは、かなりオリジナリティがある部分かなと思います」(川村さん)

ニット産地・泉州の底力が現れた、技術と職人の協働

大阪府南部に広がる泉州地域は、日本三大綿織物産地のひとつ。古くは和泉木綿をきっかけに綿織物産業が発展し、タオルや毛布などさまざまな繊維製品を生み出してきました。なかでも特徴的なのは、“織物”と“編み物”の両方が発展を遂げた珍しい産地だということです。

この繊維の産地・泉大津に拠点を置くアイソトープは、糸の企画から製品製造、物流まで一貫して行うトータルニットメーカー。年間およそ800型のオリジナルアイテムを国内で企画・生産し、約50台の編み機を備えている会社は泉州でもそれほど多くありません。

今回の開発においても、アイソトープの技術力と地域の連携が大きな役割を果たしています。

たとえば、今回は綿100%の強撚糸を使っているため、そのままではどうしても“ごわつき”が出てしまいます。そこで浅田さんが編み立て後の縮絨(しゅくじゅう/織物や編み物をお湯・摩擦などで縮ませて目を詰める加工)で風合いを調整する方法を提案。編み立てはアイソトープ、縮絨は近隣の外注職人が担当するチーム体制で、求める風合いを実現しました。

縮絨は単なる洗い作業ではなく、洗い加減や溶剤を細かく調整しながら何度もテストを重ねて理想の状態へ仕上げます。これは日頃から産地内で多様なオーダーに応えてきた経験があるからこそ可能な技術です。

「“少しふわっと”、“シャリ感を残して”と伝えるだけで、その通りに仕上げてくださいます。実際に都産技研の方で風合いの測定試験をおこなってみたところ、ざらつきが減っているデータが出ましたし、電子顕微鏡で拡大すると繊維もふわっとほどけていました」(加藤さん)

ニットは機械調整や糸のゲージ、目の詰め方や洗いの方法がわずかに変わるだけでサイズが変わる繊細なものです。

「糸は“生き物”なので、同じ糸で仕上げてもサンプルのサイズがばらつくことがあるんです」(浅田さん)

「それでもほぼ同じ仕上がりにできるのが、アイソトープさんのすごいところ。同じ機械を持っていても、この精度はなかなか出せません。編み立てから仕上げまで全工程を熟知している、産地ならではの技ですね」(加藤さん)

一方で泉州のニット産業は、人材不足や後継者問題を抱えています。

「若い人が製造現場に来ないですし、後継者がいなくて廃業する工場も多い。全国の産地が同じ悩みに直面しています」(川村さん)

「機械化である程度は補えますが、縮絨や仕上げの技術は人の手と経験に頼る部分が大きい。ここが途切れてしまうと、品質維持が難しくなってしまいます。今後どう次世代につないでいくかが、私たちの大きな課題です」(浅田さん)

未来をつなぐ、新しい挑戦と可能性

「今回のプロジェクトのチームメンバー、よく考えたら面白い組み合わせですよね。だって、普通のデザイナーと工場の組み合わせじゃなくて、競合の可能性もあるわけですから」(川村さん)

その言葉どおり、アイソトープと川村さんの会社・ブローニュは、ニットの企画から生産・販売まで行う同業者。そこに、加藤さんが所属する都産技研が地域の枠を超えて参加。さらにコアメンバーの他にも、東京、大阪の多くの人たちの協力がありました。

「何度も東京から大阪へ来ていただいて、現場を見ながら本当にたくさんの試作と修正を繰り返しましたね」(浅田さん)

「10年単位のプロジェクトは、民間企業だけではなかなか難しいこと。皆さんと同じ目線で製品開発に深く関わり産地の技術にスポットを当てて、産地をもう一度活性化させて人を呼び込むきっかけをつくりたいという思いもあって向き合い続けられました」(加藤さん)

このロングスパンの開発に関わったメンバーの中には、残念ながら完成を待たずに亡くなった方もいらっしゃるとのこと。

「今回の受賞を墓前に報告しに行きたい」と話す姿から、プロジェクトに込めた思いの深さを感じました。

「NGとされていたものを“むしろ面白い”と捉えて新しい価値にしていく。そこにデザインの可能性があると思っています」(加藤さん)

「ここで終わりではなく、着やすさや機能性を高めながらさらに発展させていきたい。まだまだ伸びしろがあります」(川村さん)

今後は色や形のバリエーション展開、他のアイテムへの応用も視野に入れているとのこと。

「スパイラルミグ」の静かな挑戦は、単なるニットを超えて、産地の技術と人を未来へつなぐ大きな一歩となり、未来へ向けて動き始めています。

<関連特集>

文:安倍真弓

写真:黒田タカシ

関連商品

-

スパイラルMiGU スパイラルインナー 生成 男女兼用

9,900円(税込)