薬師寺東塔 大修理に挑んだ匠たちの現場レポート。「凍れる音楽」は今、どうよみがえったのか?

エリア

薬師寺東塔の大修理プロジェクト

「こういう、たくさん挑戦が必要になる仕事は、終わったら面白い。でもね、終わるまでは喧嘩ですよ。職人の世界というのは、そういうものです」

腕利きの職人たちが喧嘩も辞さず、総力をあげて取りかかる世紀の大修理プロジェクトが、ある世界遺産で行われました。

「古都奈良の文化財」の1つとして世界遺産に登録される薬師寺。

西暦680年に造営が開始され、飛鳥の藤原京(奈良県橿原市)に建立。その後710年の平城京遷都に伴い、現在の奈良市西ノ京町に移転したと伝えられています。

薬師寺を構成する建物の1つ、国宝・薬師寺東塔は、その現在の奈良の境内で唯一、およそ1300年もの間、その姿をとどめてきた建築物です。

その飾り屋根のリズミカルさと、真っ直ぐ天に向かって建つ佇まいは多くの人々を魅了し、いつの頃からか「凍れる音楽」とも評されるようになりました。この薬師寺東塔こそが、今回の修理プロジェクトの主役。

2009年から約10年の歳月をかけた解体修理事業が行われており、2020年4月の落慶 (修理完了) 予定に向け、多くの現代の匠が関わっています。

なかでも、最初に解体が行われた塔頂部の「相輪(そうりん)」と呼ばれる部分の修理に挑んだ匠たちが、ある街にいます。

鋳物産業の伝統息づく、高岡へ

その匠たちがいるのは、富山県高岡市。

約400年前から続く鋳物 (いもの) のまちで、金属加工に関する多様な技術が集積しています。

薬師寺東塔の修理は明治以来110年ぶり。この一大プロジェクトに金属加工のプロフェッショナルとして参加したのが、「伝統工芸高岡銅器振興協同組合」です。

組合理事長として修理のまとめ役を担った梶原製作所の梶原壽治社長と、参画企業である老子製作所の元井秀治社長、平和合金の藤田和耕さんにお話を伺いました。

*大型の一品製作を得意とする梶原製作所さんは、あの浅草寺の大提灯を手がけたメーカーさんでもあります。インタビュー記事はこちら:浅草寺の提灯、両脇はなぜ銅製?そこには思わぬ理由があった

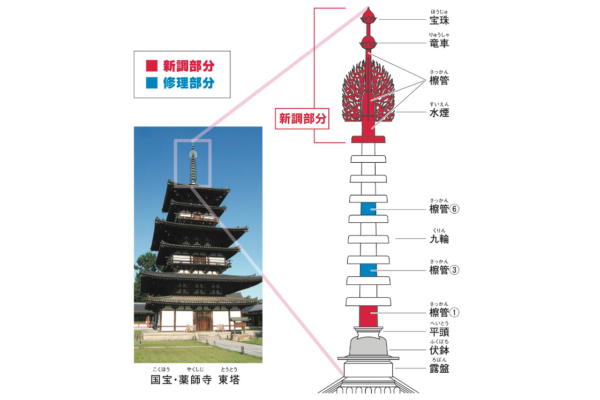

天に向かってそびえる「相輪」を修理

今回高岡で修理された塔頂部の「相輪」とは、五重塔などの仏塔の屋根から天に向かって突き出た金属部分のことです。もともと、仏教の開祖である仏陀のお骨(仏舎利)を納めた塚で、ストゥーパ(仏塔)の上に重ねられた傘が起源となっています。

高岡が主に担当したのは、相輪先端部の「宝珠(ほうじゅ)」「竜車(りゅうしゃ)」「檫菅(さつかん)」「水煙(すいえん)」「九輪 (くりん) 」の新調。

そして、とりわけ重要だったのは「水煙」。高さ約2メートルにもおよぶ4枚の飾りで、災いから守る祈りが込められた、東塔の象徴的存在です。

他の塔では火焔文様をデザインしたものが多いのですが、この水煙は24人の飛天が飛雲のなかで笛を奏で、花をまき、衣を翻して舞うという、大変美しい意匠となっています。

修理にかかるすべての工程を一手に

「これまでも高岡では、いくつかの会社は文化財の修理事業に部分的に関わってきたんです。ただ、会社や高岡の名が表に出ることはありません。

今回は、組合としてこの仕事を受けたということに大きな意味があるんです。技術力の高さを高岡の名前とともに国内外に発信できますから」

と、今回の大仕事を振り返るのは、梶原製作所の梶原社長。

同組合では、今回の受注に先立つ2015〜2017年、国宝・法隆寺の釈迦三尊像を限りなく同質のもので複製するという「釈迦三尊像再現プロジェクト」に参画していました。今回の受注は、その実績が認められたもの。

「今回は、組合員のメーカー同士で工程を分担して、いわば高岡の総力をあげて取り組みました。関わった会社は、15社以上になりますよ」

そのうちの一社、老子製作所の元井社長も、高岡で受注したことの意味を次のように話します。

「今回の修理には、原型製作、鋳造、仕上げ、着色、彫金と金属加工のあらゆる技術が使われています。これら全て、一つの街で出来るのはとても珍しいことなんです。

他の地域であれば、一つの工程は出来ても、あとは県外に持って行く、ということになる。修理にかかる工程の全部を一貫して出来るというのは、高岡の面白いところでもあり、強みでもありますね」

水煙に見る、1300年前の職人のわざに驚嘆

「1300年前の職人はすごい技術をもっていた」

そう強調する梶原社長。

たとえば、と塔の象徴である水煙の説明をしてくれました。

「水煙1枚で、100キロあるんですよ。それを、ボルトやナット、溶接といった技術もなく、上に物を持ち上げる重機もない時代に、35メートルも上に、組み上げているんです。

4枚組み上げて、ボルト1本たりとも使っていないんです。それで1300年の間もたせる技術というのは、本当にとんでもないことです。今でいうと、宇宙ロケットを打ち上げるくらいの技術ですよ」

その水煙4枚のうち2枚の新調を任されたのが、平和合金さん。担当した藤田和耕さんも、こう言います。

「原型を見た瞬間に、本当にこれは1300年前に設計されたものなのかな?という雰囲気がありました。

クレーンがない当時の技術を考えると、よくこれだけのものを塔の上にあげたな、と。再現を通して、当時の技術を知ることができて本当に良かったなと思います」

ベテランたちをうならせた未知の領域

藤田さんの語った「再現」という言葉は、実は修理のキーポイント。

1300年前と同じ製法を使うわけではなく、かといって、今の技術でただ単に形を似せた新しいものを造るというわけでもありませんでした。

なぜなら、今回の大修理では相輪の部品全てを新調するのではなく、現存する1300年前からの他のパーツをそのまま残して使う部分もあるからです。

つまり、新調する部分も現存部分となじむような、「1300年後の今」の姿を再現しなければならない、というミッション。

まず形状は、1300年の間で微妙に反り返っていたり、波を打っていたりする姿を再現しなければなりません。

その難しさを、梶原社長はこう説明します。

「1300年の時間を経た姿を造る。歪みも再現するんです。そういうものは3Dの最新の技術でデータをとって、原型を製作しました。こうした現代の技術がないと、今回の事業もなかなかできなかったと思います」

「再現」は見た目の姿だけでなく、材料となる銅合金の配合についてもそうでした。次の100年後、200年後に、修理した部分だけが違う見た目になってしまうようなことを避けるためです。

「型を作って、金属を溶かし、鋳型に流し込むという鋳造の基本プロセスは、昔も今も変わりがないんです。でも、銅合金の配合が、我々が今使っているものと、全く異なっていました」

何かの配合が違うだけで、結果が全て変わる

「まず、純銅の割合が非常に高い。我々が通常使う銅合金の銅の割合は86〜87パーセントなのに対して、93.6パーセント。そこに通常合わせる錫・亜鉛・鉛の割合も、極端に低かったり。もう1つ大きな違いは、通常我々が使わないヒ素が2.4パーセント含まれていたことです」

「鋳造では、何かの配合が数パーセント違うだけで、粘りや硬さ、強さ、収縮率などが全部変わってしまうんですよ。収縮率が変わるということは、いつもの銅合金と同じように鋳造してしまうと国宝のサイズが変わってしまうということですからね。

もう、原型の段階からすべてが未知でした。我々が溶解したことのない材料だから、溶解温度に達するときの金属の様子がどう通常と違うのかわからなくて、不安でしたよ」

梵鐘と同じ最古の鋳造法を用いて作られたもの

原型完成後は、溶かした金属をそこに流し込む鋳造の工程。ここでは、化学反応を応用する最新の「ガス型鋳造法」と呼ばれるものから、梵鐘の製作などで使われる、もっとも古い「双型鋳造法」と呼ばれるものまで、新旧の様々な技法が用いられました。

この双型鋳造法を用いて作られたものの1つ、「九輪 (くりん) 」。

担当したのは、梵鐘製作を主力事業とする老子製作所です。

「1300年前にも使われていた双型鋳造法を、うちの会社では今も日常業務のなかで行っています。

火鉢や梵鐘といった円筒型や円錐型のものを作るのに必要な作り方で、うちではこの工法で、普段は梵鐘を作っています。全く同じやり方で、今回の仕事ができたのは誇らしいです」(元井社長)

1300年分の色の再現は、金属の心まかせ

1300年前のものを再現するために行った挑戦のなかでも、「一番難しかった」と梶原社長が振り返るのが、着色です。

相輪はもともと、鍍金技術により金色に光っていました。それが長い年月を経て金が剥がれ、その金の痕跡が残りながらも、下の銅合金が露出している状態。それがまた時間とともに様々な色合いを醸していました。

「人がつけた色じゃないんですよね。1300年かけて、金属が自分で作った色を再現するわけです。『着色』といいますが、金属が自ら発色するためのお手伝いをして、あとは金属の心まかせなんです」

ちなみに銅器の「着色」とは、古くから伝わる技法で、さまざまな薬品や溶液を用いて表面に化学反応を起こし、金属から様々な色を引き出すというものです。硫酸銅やアンモニア、鉄くずのほか、食塩や食酢、日本酒、大根おろし、米糠、刈安(すすきの一種)の煮汁など、実に多様な材料が使われます。

「茶色を塗ったら茶色になる、という作業ではないんです。同じ薬品や溶液を持っていっても、金属の素材の成分、湿度や温度で違う発色の仕方をします。また、その場ですぐに色が出るのではなく、薬品や溶液が乾くときに反応して色が分かるんです。完全に、素材まかせというわけです」

加えて、再現しなければならない実物は、経年変化によって色の出方もまだらです。緑の部分があったり、白みがかった部分があったり、青くなっている部分があったり。それが水煙1枚だけでも、高さ2メートルという大きさに渡って、それを再現しなければなりません。

しかも、実物は国宝のため門外不出。横に置いて見比べながら作業することもできませんでした。

「何回も実物を見に行きましたよ。ここはもうちょっと白い、ここの雰囲気はちょっと違う気がする、など何度も話しながら作業して。こうなると、化学よりも経験値がものを言うんです」

着色させた後も、薬品が相輪の別の部分に沁みていかないよう、数日雨ざらしにして薬品を抜く作業も。

「直前まで、できることはすべてやろうと努力しました」

過去の経験を駆使しても、「やってみないとわからない」ことの連続。試行錯誤の繰り返しで少しずつ、修理は進んでいきました。

15社が“喧嘩”しながら協働

「新しいものを作ることは誰でもできる。でも、1300年前のものを今の姿と同じように鋳造して、同じような色をつけて、元あったところに馴染むように戻せるのは、たぶん高岡でしかできません」

事業を振り返り、老子製作所の元井社長はこう語ります。

高岡では、特に量産化が進んだ昭和初期ごろから、原型製作から着色までの工程がそれぞれ分業して発達してきました。

それによって、「この色はこの人にしか出せない」「これをやるならあの人に頼もう」といった具合に、それぞれに特化した技とプライドが磨かれてきました。

「良い着色をするためには、良い仕上げを。良い仕上げのためには、良い鋳物を。そんな具合に連携が必要になるなかで、職人のプライドというか、プロ根性が出てくるわけです。

たとえば、1つの仕上げ屋さんに、いろんな鋳物屋さんから仕上げの仕事が来るから、他の鋳物屋さんの仕事と比べられる。それでもし『あそこの鋳物は汚い』と言われたら、ものすごく恥ずかしいでしょ。そのプライドが職人を育てていく。そうやって、プロ集団になってきたんです」

と語るのは梶原社長。

今回は15社が心と力をあわせての取り組み。1社につき何人も職人が関わっているので、総勢で関わった高岡の関係者は何百人にもなる計算です。

「だからこういう、たくさん挑戦が必要になる仕事は、終わったら面白い。でもね、終わるまでは喧嘩ですよ。職人の世界というのは、そういうもの」

喧嘩しながらも数多くの未知の領域に挑み、成果を上げられたのも、各社、各職人の知恵や技の経験値を集められたから。

「この事業をやる上で、いろんなところの知恵を出し合いましたよ。各社が持っているいろんな成功例、失敗例を教えてもらうというのがとても大事で、そういう引き出しが高岡にはあるんです」

「心が入っていますね」の一言に

そして最後の納品を迎えた2019年1月29日。

ぎりぎりまで色の調整を重ねて新調した水煙を一目見たときの、薬師寺の方からの一言が、それまでずっと張りつめていた梶原社長の心を緩ませました。

「心が入っていますね」

「嬉しかったです。ちょっと肩の荷がおりたような気持ちになりました。

それから、『1300年前に作った気持ちも再現されたような気がしました。高岡の職人さんの気持ちも感じます』とね。1年以上格闘していましたからね。そういう意味でも、嬉しかったですね」

その後組合では、今回の大修理事業を経て何十ページもの報告書を作りました。どんな仕事をして、それを何のためにやったかを、すべて書き残すため。

「我々のものづくりの考え方は、何百年もあり続けることを見据えます。だから今回造ったものが何百年後にも、同じように、違和感なく塔の中に溶け込んでいてほしい。そして次に修理や新調をするときに、この報告書を100年後、200年後の人たちに参考にしてもらえるようにしたいのです。

私たちは記録を見ることができなかったから、後世の人たちは見ることができるように」

400年の蓄積を、さらに次の世代へ

原型、鋳造、仕上げ、彫金、着色と、それぞれのプロが、伝統技術を駆使しながらも、一方で3Dなどの最新技術も活かして完成を迎えた今回の事業。

この仕事を通じて、技術を継承していく、ということも梶原社長たちが強く意識したことでした。

「今回の仕事は、我々にとって、平成の職人が今しかできない形で『伝統と革新の融合』をさせたということですね。別の時代には別の伝統と革新の融合があった。高岡の鋳物技術が400年続いてきたのは、いろんな段階で、時代に応じて、新しい技術を導入しながら色んな挑戦をしてきたからだと思うんですよ。

先輩方の努力があって、その恩恵を受けて我々が続けてこれた。そして平成の職人がやってきたことが、次につながる。この仕事は、次世代の高岡の職人に『お前らもチャレンジしろよ』というメッセージでもあると思います。挑戦していかないと、チャンスは増えないし、継承できないと思いますから」

昔から続いてきた技術を「そのまま」守ることのみで継承していくのではなく、伝統技術を守りながらも新しいチャレンジをすることこそが、継承につながるということ。それを実践で示している高岡の職人たち。

「伝統を守るってなんだろう?」という問いに対する1つの答えが、このまちにあるような気がします。

取材協力

株式会社梶原製作所

富山県高岡市横田町3-3-22

http://kajihara-ss.com/

株式会社老子製作所

富山県高岡市戸出栄町47-1

http://www.oigo.jp/

株式会社平和合金

富山県高岡市戸出栄町56-1

http://www.heiwagokin.co.jp/

文:荻布裕子

写真:浅見杳太郎、荻布裕子、高岡市、薬師寺

*こちらは、2019年8月30日の記事を再編集して公開いたしました。