スニーカーでもパンプスでも「脱げない」フットカバー。プロサッカー選手も認める靴下メーカーの挑戦

エリア

季節は初夏。これからスニーカーやパンプスと合わせて活躍するのがフットカバーです。

ところがこの小さな靴下、足に合わないとすぐ靴の中で脱げてしまいます。駆け出した瞬間にするん、と外れてしまった苦い経験を持つ人も多いはず。

今日はそんな「脱げやすい」フットカバーを「脱げにくく」した、その名も「ぬげにくいくつした」の開発秘話です。

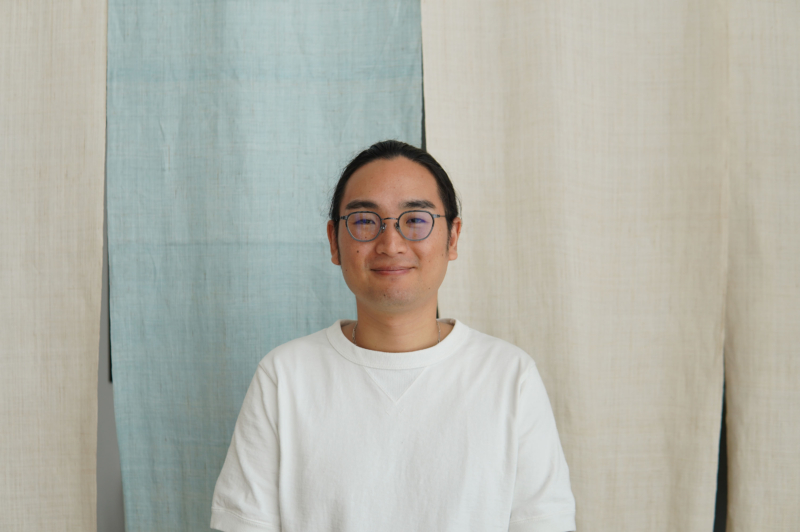

プロのサッカー選手も密かに愛用する靴下メーカー、キタイさんへ

脱げにくいフットカバー作りに挑んだのは、日本一の靴下産地・奈良に本社を構える株式会社キタイさん。

世界的なスポーツブランドの靴下も手がけ、日本のプロサッカー選手にもファンがいるというスポーツソックスのスペシャリストです。

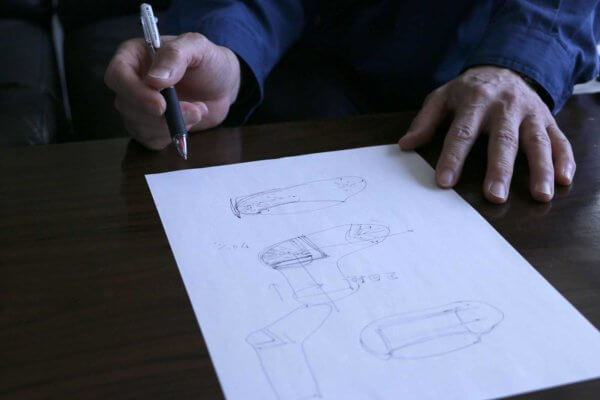

「ぬげにくいくつした」開発のきっかけは、一緒に商品を開発した奈良の靴下ブランド「2&9 (にときゅう) 」デザイナーのある一言でした。キタイ代表の喜夛(きた)さんにお話を伺います。

フットカバーは、すぐ脱げる?

「うちのメインの商品は、スポーツ競技をする方が履くような運動用の靴下です。

サッカーから野球、ゴルフ、バトミントンまで、いろいろな企業さんのオーダーを受けて、競技タイプに合わせた靴下を作っています。

そうした中でフットカバーは、作る技術こそ持っていましたが、商品としては未だ開拓していなかったアイテムでした」

「2&9」のデザイナーさんに、ある日ほとんど縫い目のないフットカバーを作れる技術を紹介したんです。

興味を持ってくれたのですが、その時彼女が『フットカバーっていつもかかとが脱げてしまうんですよね』とお話されて。それじゃあ、もっと立体にしましょうか、と提案したんです」

ことも無げに語る喜夛さんですが、「もっと立体」とは一体、どういうことなのでしょうか?

ぬげにくさの秘密1:足の形にフィットさせる「超」立体成形

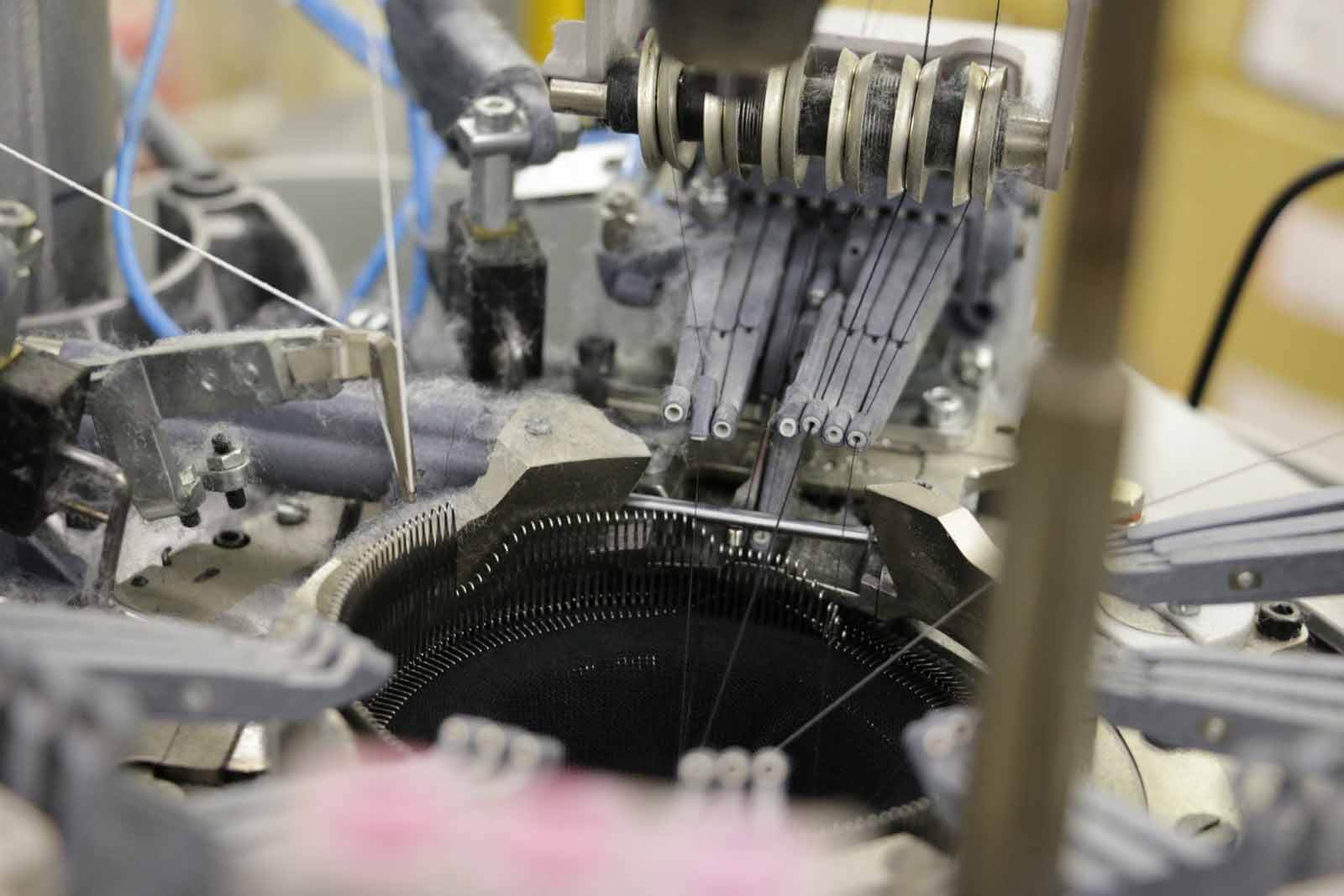

「一般的な靴下は、機械で筒状に生地を編んだ後、つま先部分を縫い合わせて靴下の形にします」

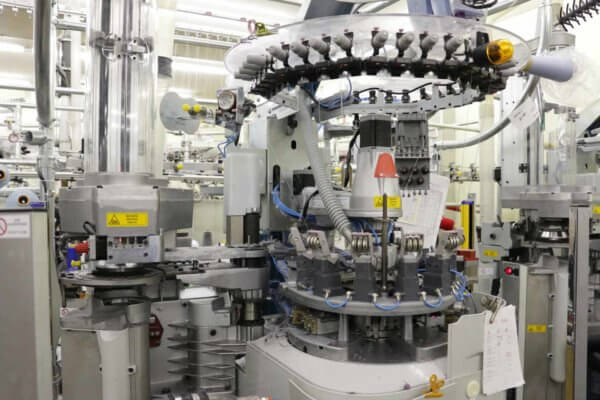

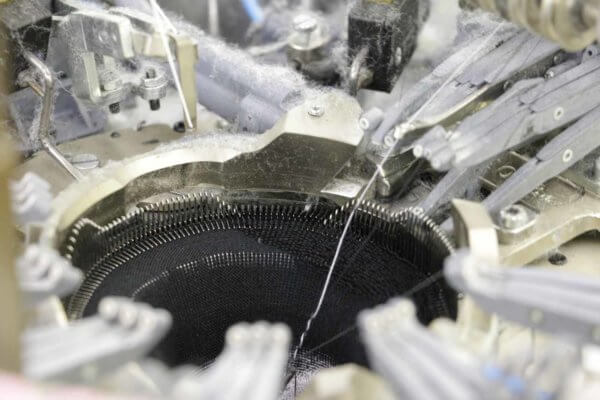

「それが最近は、縫わなくても立体的な靴下を作ることができる機械が登場しているんです。ちょうど手編みのように、ロボットが生地を袋状にしてくれるんですよ」

機械に糸とプログラムをセットするだけで、ほとんど完成した状態の靴下が出来上がる、ということですね!あんなこみ入った形をしているのに、不思議です。

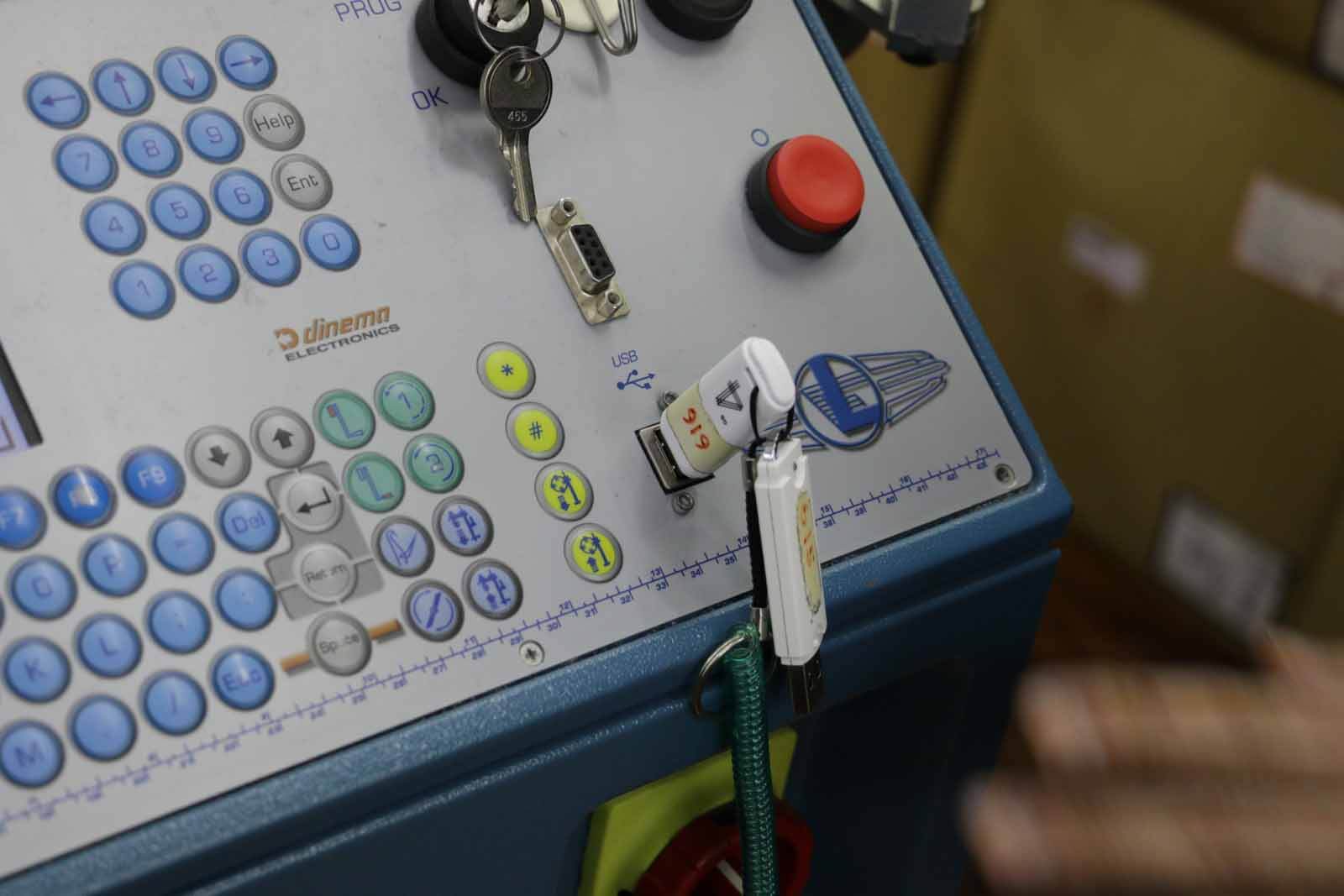

「自動成形という技術なんですが、ちょうどその機械を導入して間もない頃でした。『ぬげにくいくつした』はその技術を活用した最初の商品開発だったんです」

この機械をいかに使いこなすかが、「ぬげにくいくつした」開発の最初の鍵でした。

靴下はこうやって作られる

「編み立ての機械って筒状になっていて、ちょうど洗濯機のように筒の部分が左右に回転することで、生地が編まれていきます」

「ただ1周ぐるっと編むだけでは、生地は寸胴な筒状にしかなりません。そこでプログラムを組んで、つま先やかかとなどの形に合わせて回転の幅を制御していくんです」

ここがキタイさんの腕の見せ所。人の足の形にどれだけフィットできるかは、プログラムの設計にかかっています。

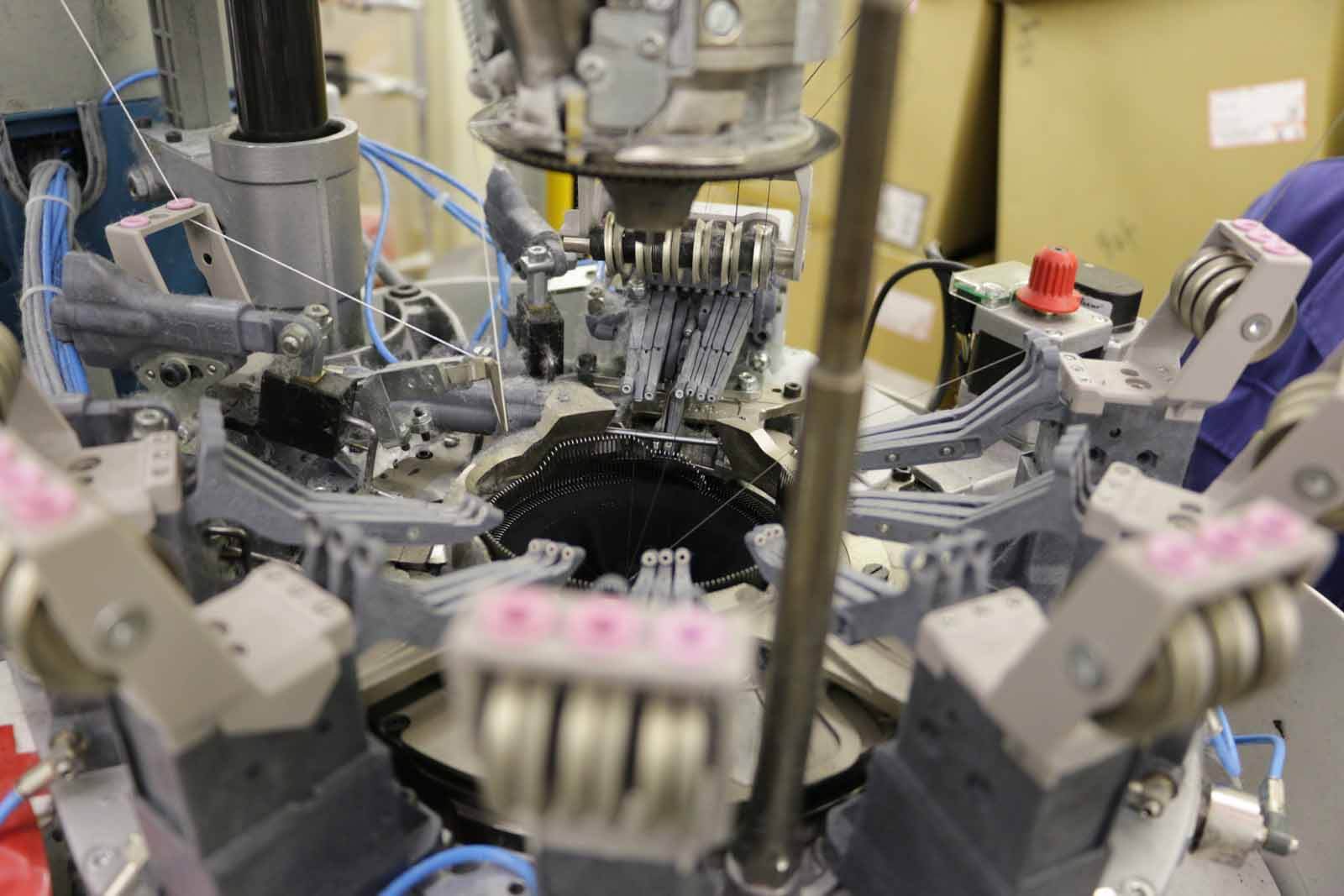

「このプログラムによって、足の凹凸にうまくフィットする靴下が出来上がります。かかとはちょうど、ゴルフボールのような形をイメージして作りました」

「『ぬげにくいくつした』は生地が足にしっかりフィットするよう機械の動きがとても複雑です。

1枚成形するのに普通の靴下では平均5分で済むところを、この靴下は15分かかります。非能率極まりない (笑) 。でも、そうすることで足の形にぴったり合う靴下になるんです」

ところが、これだけではまだ『ぬげにくいくつした』にはなりませんでした。

フットカバーが脱げてしまう原因が、他にもあると喜夛さんは言います。

ぬげにくさの秘密2:靴に負けないシリコンプリント

「全体に足を包むようなフィット感は作れました。けれど、それだけでは動いた時にかかと部分がはずれてしまう問題は解消しなかったんです」

動いた時に?一体なぜなのでしょう。

「一般的に靴の中敷きは、足の動きについていけるよう滑りにくく作られています。

そうすると足を動かした時に、靴下はより滑りにくい靴の方にくっついて、肌から離れてしまう。これがフットカバーが脱げてしまう大きな原因のひとつです。

肌と靴下のフィット感が、靴下と靴のフィット感に負けてしまうんです」

なるほど!一歩歩いた瞬間に脱げてしまう原因がわかったような気がします。

「この問題を解決するために、靴下の内側にシリコンのプリントをおいてみました。

よく、スポーツソックスなどで足底に滑り止めのプリントがされているものがありますよね。あれを靴下の内側に施したんです。

そうすることで、肌にぴったりと吸いつくようなずれにくさが生まれました」

長年のスポーツソックス作りのノウハウを生かした、まさにキタイさんらしい工夫です。

「内側にプリントするのは初めての試みでした。

外側の滑り止めは靴下が完成した後に表側にプリントすればいいのですが、内側に加工するには完成した靴下を一度ひっくり返して中にプリントしなければならない。

それをまた表に返さないといけないので、効率は正直よくありません。ですが、試着してもらったらこれが大好評だったんです。ふた手間増やすことで“動くと脱げる”問題を大きく解消できたんですね」

ぬげにくさの秘密3:タオルのような肌当たりの「部分パイル」

まだまだ尽きない、キタイさんの探究心と高い技術力。こんなところにも「ぬげにくい」工夫がされていました。

「女性はスニーカーだけでなく、パンプスなど底の硬い靴にもフットカバーを履きますよね。そこで衝撃を和らげるために、必要な部分だけタオルのようにパイル状にしました」

「全部をパイルにすると、生地が厚くなって靴下のサイズが変わってしまいますからね。ここにも、編み立て機のコンピュータ制御を駆使しています」

「ぬげにくいくつした」誕生秘話

ここまで工夫をされていたら、思い切って「ぬげないくつした」と言ってしまってもいいような気もするのですが、控えめな商品名にはプロらしい理由がありました。

「実は最初、商品名として『ぬげないくつした』が候補に挙がっていたんです。

ですが、脱げにくさは靴と靴下と足のサイズがあっているかどうかもポイントです。大きめの靴下を履かれる方はどうしても脱げやすくなります。

一計を案じた結果『ぬげにくいくつした』という奥ゆかしい名前になりました (笑) 」

スポーツソックスを極めてきたキタイさんだからこそ誕生した「ぬげにくいくつした」。

小さな布に駆使されている様々な技術は、「もっと脱げにくくできないか?」というプロの飽くなき探究心によって支えられていました。

「いろいろ技術的なことをお話ししましたが、やはり、シンプルに製品を気に入って履いていただけたら、それで十分です」

そう語る喜夛さんの言葉に、静かな製品への誇りを感じました。

<掲載商品>

ぬげにくいくつした(2&9)

<取材協力>

株式会社キタイ

文・写真:尾島可奈子

*2017年4月の記事を再編集して掲載しました。私はもともと「ぬげにくいくつした」を持っていたのですが、今回のインタビューでますます愛用の靴下になりました。