ロケットに欠かせない、驚異の精度を持つ町工場の手仕事

エリア

「地球は青かった」

人類で初めて宇宙に行ったユーリ・ガガーリンの有名な言葉です。

1961年の4月12日、ガガーリンを乗せた世界初の有人宇宙衛星・ソ連のボストーク1号が打ち上げに成功。そのことを記念して4月12日は「世界宇宙飛行の日」となりました。

JAXAのロケットにもその技術が。驚異の精度をもった「へら絞り」

世界中で日々研究が進む宇宙開発事業。

ロケットの製造の現場で、金属を加工する「へら絞り」という技術が重要な役割を担っているのをご存知ですか?

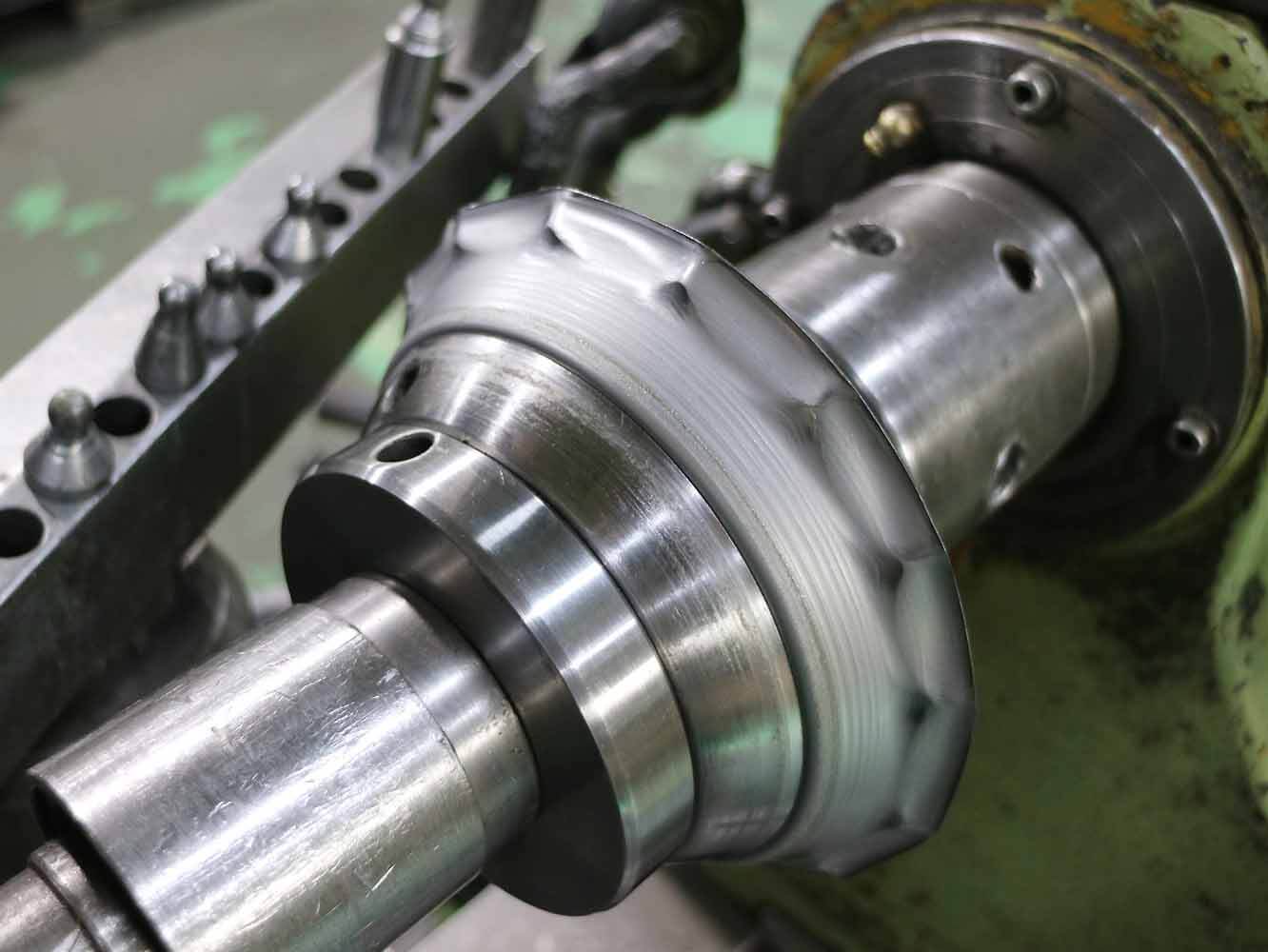

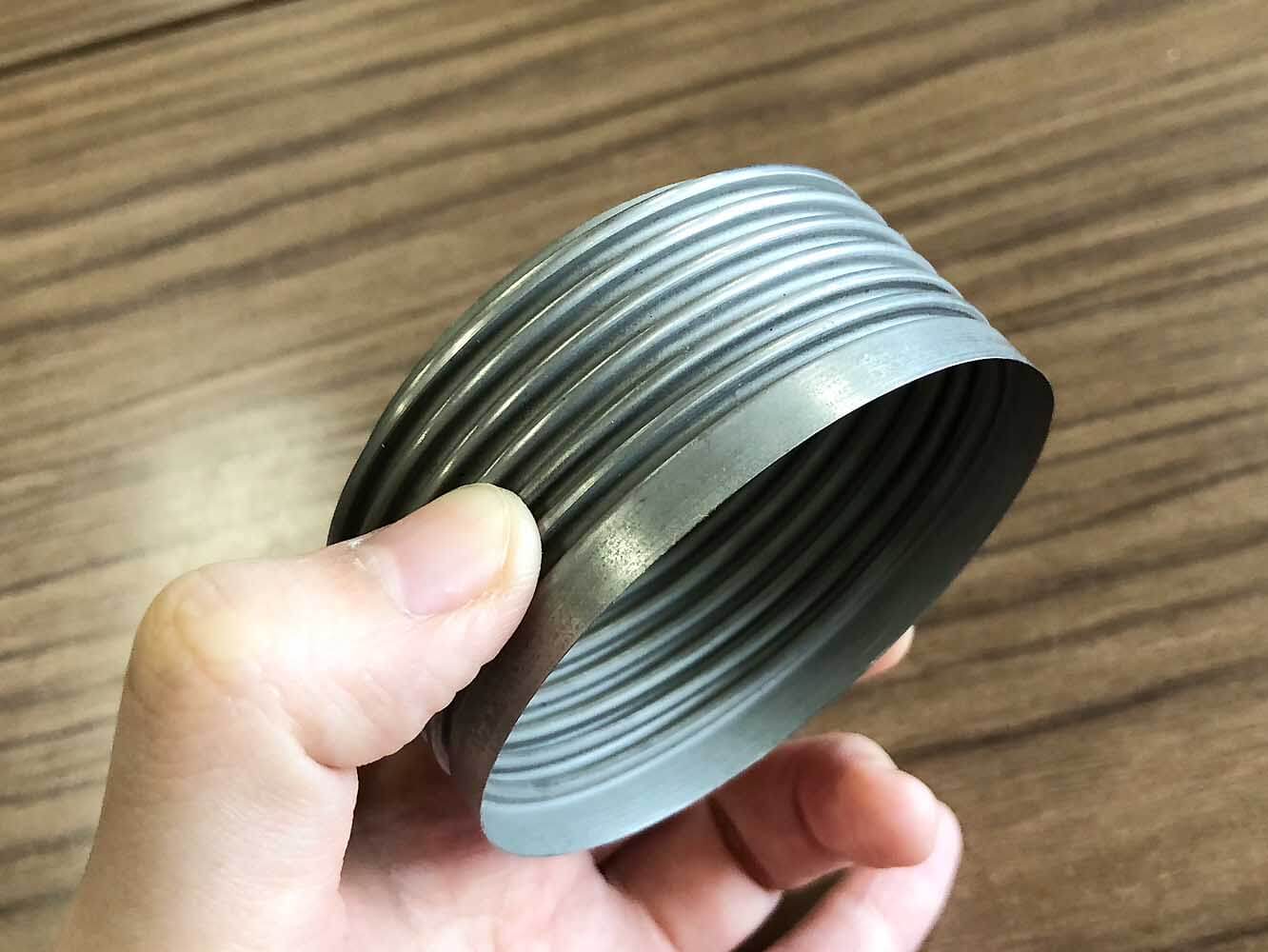

へら絞り加工とは、回転する平面状の金属板に「へら」と呼ばれる棒状の道具を押し当て、変形・加工していく手法です。

微妙な体重のかけ方や、へらの当て方で、金属を巧みに変形させていきます。それにもかかわらず、寸法誤差はわずか0.015ミリという驚異の精度。

この高い技術力を持ち、世界から注目される工場が東京都大田区にあります。北嶋絞製作所で、日本が誇る手仕事の現場を見学します。

東京都大田区 北嶋絞製作所

戦後間もない1947年に創業した北嶋絞製作所。戦後の焼け野が原で、まずは鍋や釜といった日用品作りから始まりました。高度経済成長期を迎え、様々な依頼が舞い込むようになり、難題も断ることなく挑戦し続けることで新しい技術が蓄積されていったといいます。

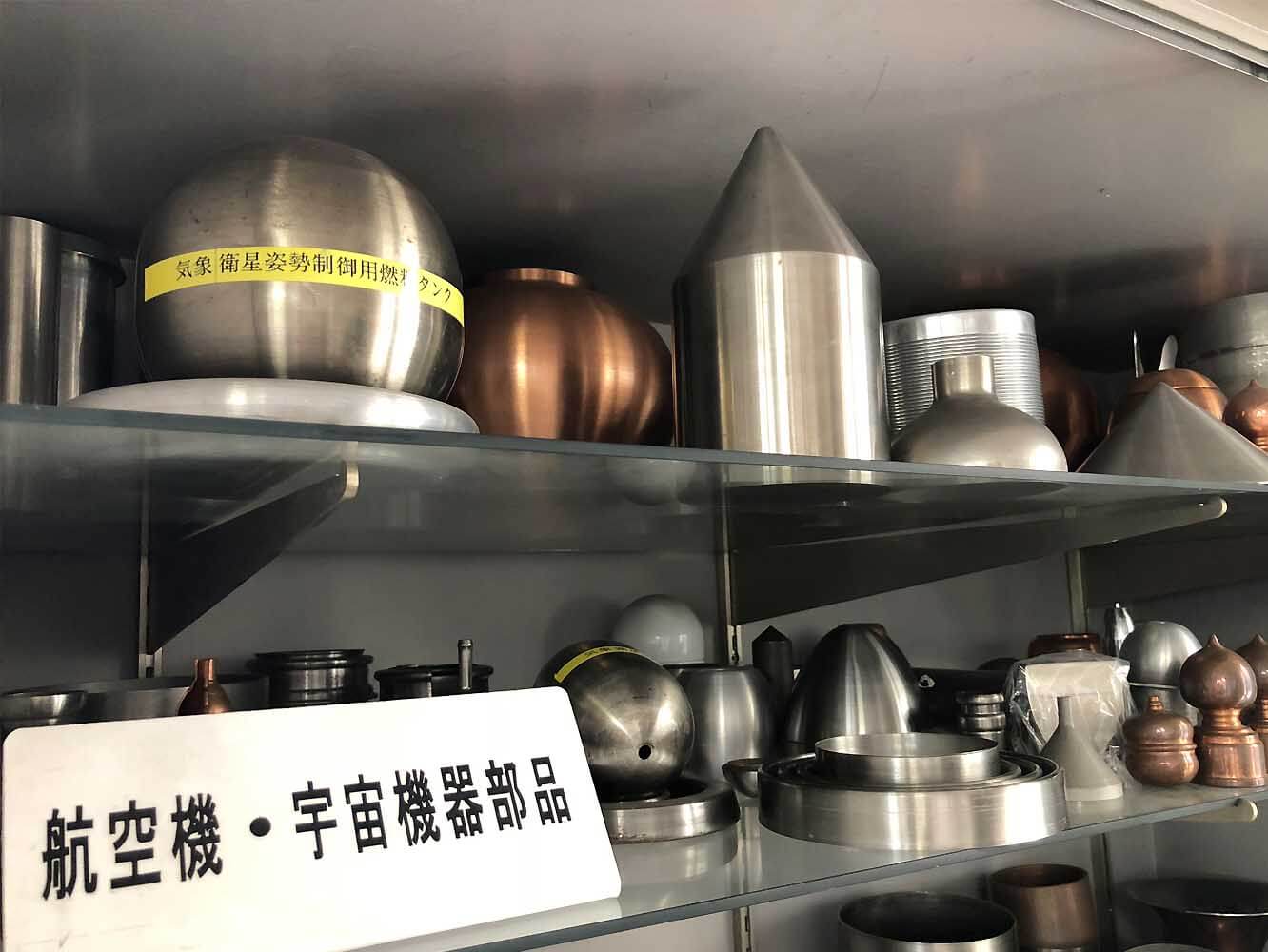

機械化による大量生産ができる現在、日用品は機械生産の方が効率がよくなり、職人の手による絞りの技術が求められるのは、高い精度を必要とする製品ばかりに。ロケットの部品をはじめ、パラボラアンテナや航空機の部品、医療器具など、特殊な金属パーツを数多く手がけています。

「機械より、人の手の方が精度が高い」

と、へら絞り職人の北嶋隆之(きたじま たかゆき)さん。一体どういうことなのでしょうか。

「金属には、圧力に反発して元に戻る性質があります。絞っていく中で、そうした性質による反応がどれくらい起きるかはその時々で異なります。一定の圧力をかける機械ではそれに対応できないのです」

人間の経験を元にした数値設定をすることで、機械でも近いことができるようにはなってきているといいます。しかし、絞りながら状態を予測し、力加減や圧を加える方向などを調整して仕上げるには、今のところ人間の感覚が一番正確なのだとか。

「金属の種類によっても硬さや反発具合は異なります。絞っていると次第に硬くなってしまう素材もあります。その時は、熱することで元の状態に戻してから、また絞ります」

「へら」のこだわりは職人十色

工場の中には、たくさんのへらが立てられていました。

「製品の形や金属の種類によって、へらも変えます。鉄板だとやわらかい真鍮、ステンレスだとローラーといった感じです。先人たちは、工夫して自作してフィットするものを作っていたようです。その手作りのへらも受け継いでいます。へらも磨耗するものなので、状態を見て磨いて大事に使っています」

「型に金属を沿わせるだけと考えると、へら絞りは、一見簡単そうに見えるかもしれません。でも実は、型通りに成形するのが難しい加工法です。

いきなり力を入れるとうまく行きません。足の先から、全身を使って淀みなく体重を移動して、均等に力を入れなくてはスムーズに加工できません。一人前のへら絞り職人になるには10年以上はかかると言われています。軽くたたいた音と体に伝わってくる感触で、型に金属が密着しているかどうかわかる。五感で金属と対話し、感じながら仕上げていきます。

へら絞りの自動機械もありますが、品質を支えるのは、熟練した技術を持った職人の技です。今後も難しい加工にも応えられるよう技術の向上は必須と考えて、日々取り組んでいます」

こうした積み重ねがロケット部品づくりにも生きています。

「宇宙関連の製品や巨大なものなど、難易度が高い製品作りには『出来るのか?』というものもあり、何かと苦労もします。ですが、うちは依頼された仕事は断らない主義。難題にもなんとか応えてやってきました。プレッシャーを感じることもありますが、やりがいがありますね」そう笑顔で話す北嶋さんが印象的でした。

チャレンジ精神と、ひたむきに金属と向き合ってきた職人さんたちの経験が生んだ技術がそこにありました。

<取材協力>

株式会社北嶋絞製作所

東京都大田区京浜島2-3-10

文・写真:小俣荘子

写真提供:株式会社北嶋絞製作所、宇宙航空研究開発機構 (JAXA)

※こちらは、2018年4月12日の記事を再編集して公開しました。