こんにちは。ライターの川内イオです。

今回は日本で唯一「魔鏡」を手づくりできるという、京都の鏡師のお話をお届けします。

「魔鏡」の作り方を今に伝える、山本合金製作所

2017年の冬、江戸時代のキリシタン弾圧を題材にした遠藤周作の小説『沈黙』を題材にした映画『沈黙–サイレンス–』が公開された。

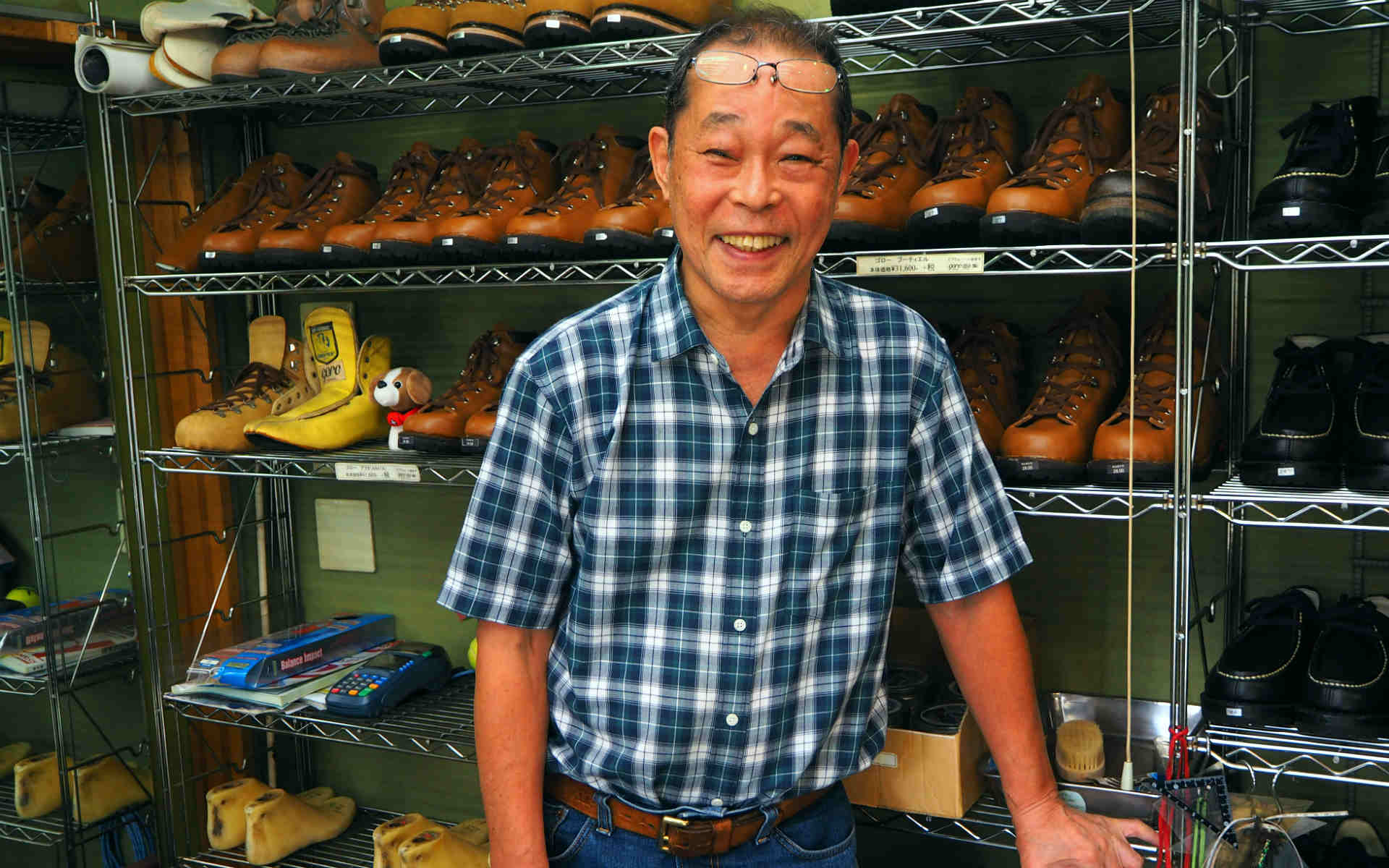

京都の下京区に工房を構え、伊勢神宮、伏見稲荷など全国の神社や寺に納める青銅の鏡「和鏡」を製作する山本合金製作所の五代目鏡師、山本晃久さんに「映画、観ましたか?」と尋ねると、はい、と頷いた。

「やっぱり、観に行かなきゃと思って」

隠れキリシタンが使っていた「魔鏡」とは

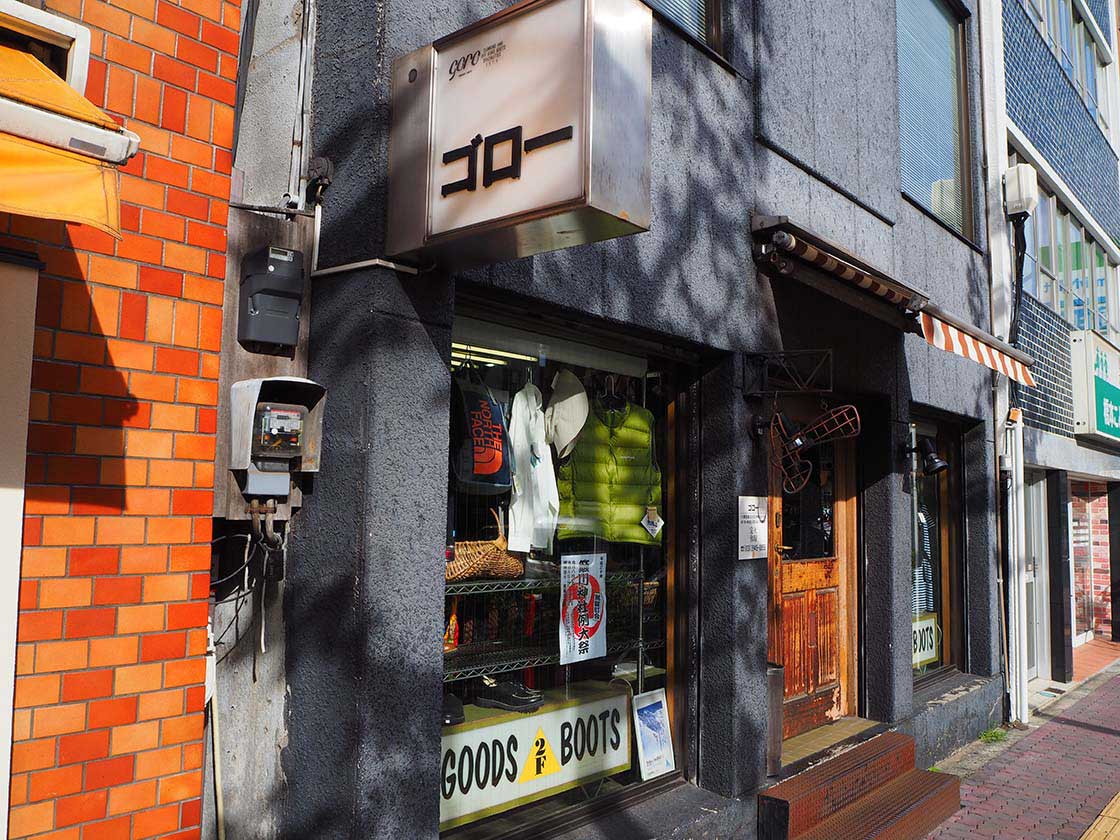

江戸末期の1866年に創業された山本合金製作所は、和鏡のほかに「魔鏡」も製作していることで知られる。山本さんによると、いま日本で魔鏡を手づくりできる技術を持っているのは山本合金製作所だけだ。

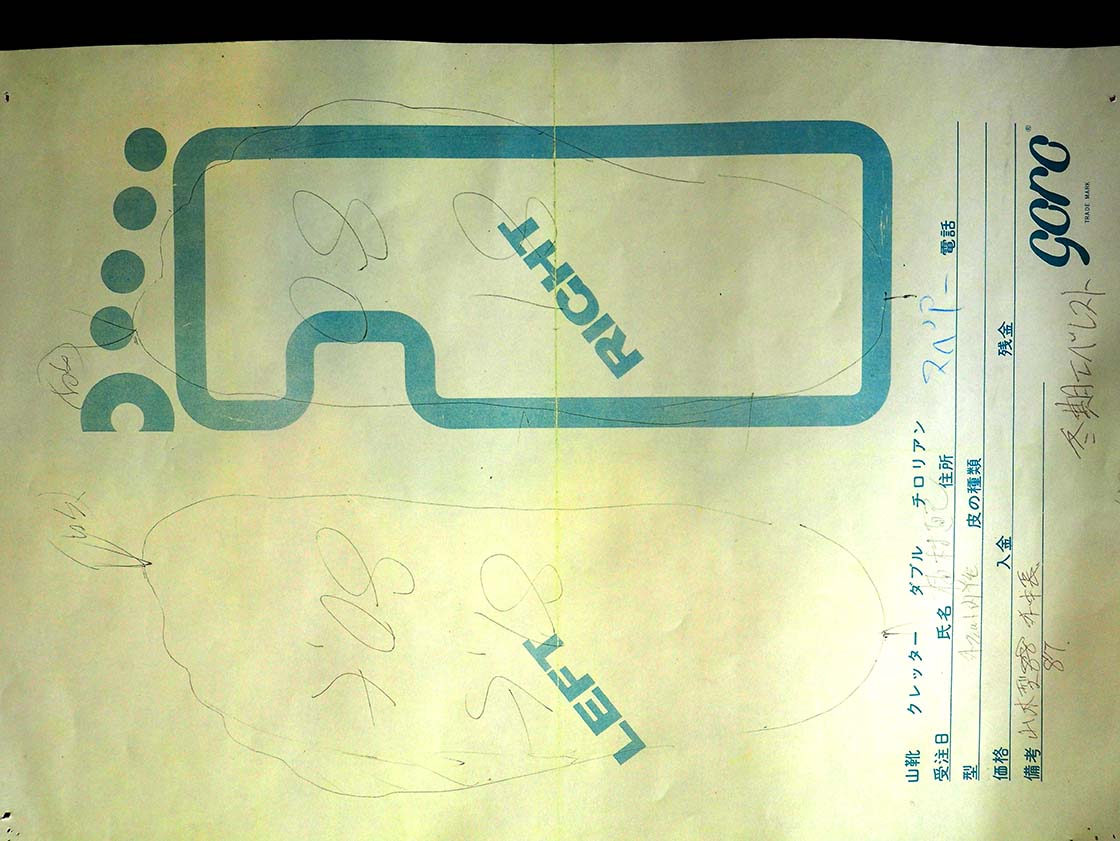

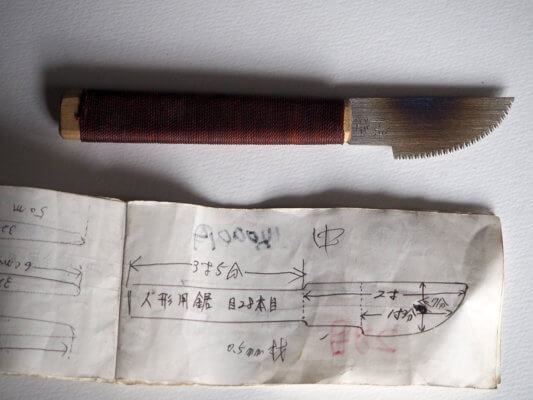

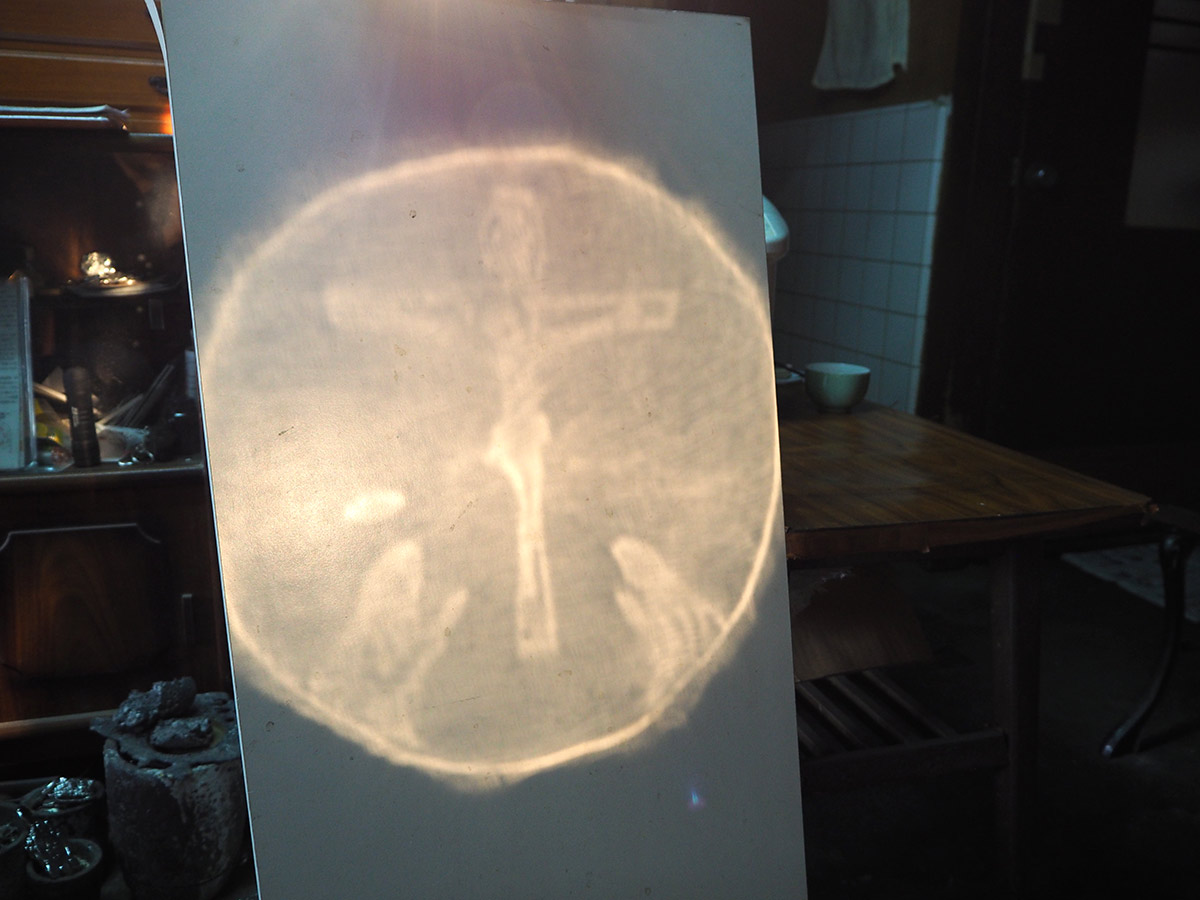

「魔鏡」とはなにか?辞書を引くと「鏡面を見ると普通の鏡と変わりないが、太陽光線の反射光を当てて投影すると、裏側に鋳造されている経文や仏像などが写し出されるもの」(大辞林 第三版より抜粋)とある。

魔鏡は中国で紀元前1世紀ごろから作られており、3世紀ごろ、中国から邪馬台国の卑弥呼に与えられたとされる「三角縁神獣鏡(さんかくえんしんじゅうきょう/さんかくぶちしんじゅうきょう)」も魔鏡現象を起こすことがわかっている。

この技術が日本にいつ、どう伝わり、広まったのかは謎に包まれているそうだが、江戸時代、忽然とその姿を現す。江戸幕府の禁教令下で、隠れキリシタンが魔鏡を使用していたのだ。

鏡の裏面にキリストが描かれ、表面に光を当てると反射光でキリストが投影される魔鏡を使って、人目を忍んで祈りをささげていたのだろう。魔鏡の所有者は、裏面のキリストが見えないように、差しさわりのない柄のフタをかぶせていたそうだ。

山本さんは、無形文化財にも指定された三代目の祖父、山本眞治さん(屋号:凰龍)や自身が手掛けた魔鏡が置かれている工房のガラスケースを見ながら、こう語った。

「映画に魔鏡は出てきませんが、映画を観ていて、その頃、どういう思いで魔鏡を作っていたのかを考えました。誰かに見られたらまずいという危険な状況のわけですよね。きっと、自分の技術を求める人がいるなら、その思いに応えて拠り所になるものを作ろうというのが当時の職人だったんじゃないかな。もちろん稼ぐ、生活していくというのは重要ですけど、僕も職人としていかに自分の技術で社会と関わるか、必要とされるかというのが大切だと思っています」

時給に惹かれてアルバイト

1975年、京都に生まれた山本さんは、子どもの頃、親がどんな仕事をしているのかほとんど知らなかった。高校生のとき、進路を考えるようになってはじめて親の職業を意識したと聞いて驚いた。

「工房とは別の場所に家があったので、そんなに現場を見ることがなかったんですよね。その頃は仕事が忙しかったから父親の帰りも遅かったし、そもそも家で仕事の話をしないので。跡継ぎの話をされたこともありません」

進学した大学は文学部で、日々を楽しむことに真剣な、どこにでもいる若者だった。山本さんは飲食店の厨房でアルバイトをしていたが、ある日、四代目の父親から魅力的なオファーを受けた。「いま働いてるとこより50円多くだしたるから、うちこいよ」。しかも、時間に余裕があるときにくればいいという。

時給が50円高く、勤務時間も自由となれば、かなりの好条件。山本さんは午後、京都市南区にある工場に顔を出し、夜は飲食店で働くようになった。山本合金製作所では、鏡のほかに仏具金物も生産している。最初の仕事は、職人さんに手順を教えてもらいながら、小さな仏具金物の鋳型を作ることだった。

高校時代まで全く興味のなかった親の仕事だが、いざ始めてみると熱中した。

「職人って、ルーティンワークじゃないですか。僕、同じ作業を繰り返しながら、自分で考えたり工夫したりして、精度が上がったり、スピードが速くなることに喜びを感じるんですよね。逆に、少しでも雑にやると、それも顕著にわかるし、自分がすべてコントロールできるわけじゃなくて、努力したからってすべてが報われる訳じゃないというスリルもある。それが面白かった」

父は言った。「それでええんちゃう?」

「うちの仕事の基礎の基礎」という鋳型作りにやりがいを感じた山本氏は、飲食店でのアルバイトと掛け持ちを続けた。そうして1年、2年と経ち、就職活動の時期になるとほかの学生と同じように企業説明会に足を運ぶようになったが、間もなく気づいた。

「自分がやりたいと思う仕事がない」

しばらく思い悩んだ末に出した結論は、「せっかく家の仕事が面白いと思うんだから、家の仕事をやろうかな」だった。アルバイトとして楽しめるということと、生業にするのは別の話だ。五代目として、跡を継ぐという覚悟も必要になる。なにが山本さんの背中を押したのか?

「3年もアルバイトをしていると、最初のころより明らかに仕事が減ってるなってわかるんですよ。でも僕は、食べられるぐらいの稼ぎがあればいいやと思っていたし、世の中に絶対安泰の仕事なんてありませんよね。ここで働きたいと思える企業がないなら、自分が唯一面白いと思える仕事をやりたかった」

腹をくくり、両親に「卒業してもここで仕事を続けたい」と伝えると、もともと飄々としている父、四代目の富士夫さんは「それやったら、それでええんちゃう?」とあっさり受け入れてくれたという。

大学卒業後、フルタイムの職人になった山本さんは、アルバイト時代と同じく、工場で仏具金物の鋳型を作っていた。そうして6年が経ったころ、祖父から「そろそろ鏡の仕事を教えたいからこっちきてくれ」と言われて、下京区の工房に通い始めた。

数か月間、毎日「炭研ぎ」

和鏡がどう作られるのか、知っている人は少ないだろう。その手順を解説する。

・鋳造/砂を固めた「型」に「ヘラ」という道具を使って模様を入れる。山本さんの工房には、初代から受け継がれてきた先端の形が違うヘラが200本ある。

直径20センチの鏡で、すべての模様を完成させるまでに2、3ヵ月かかる。その後、型を焼く。これが鋳型になる。工場の炉で合金を溶かし、鋳型に流し込む。30分ほどで固まった合金を取り出す。

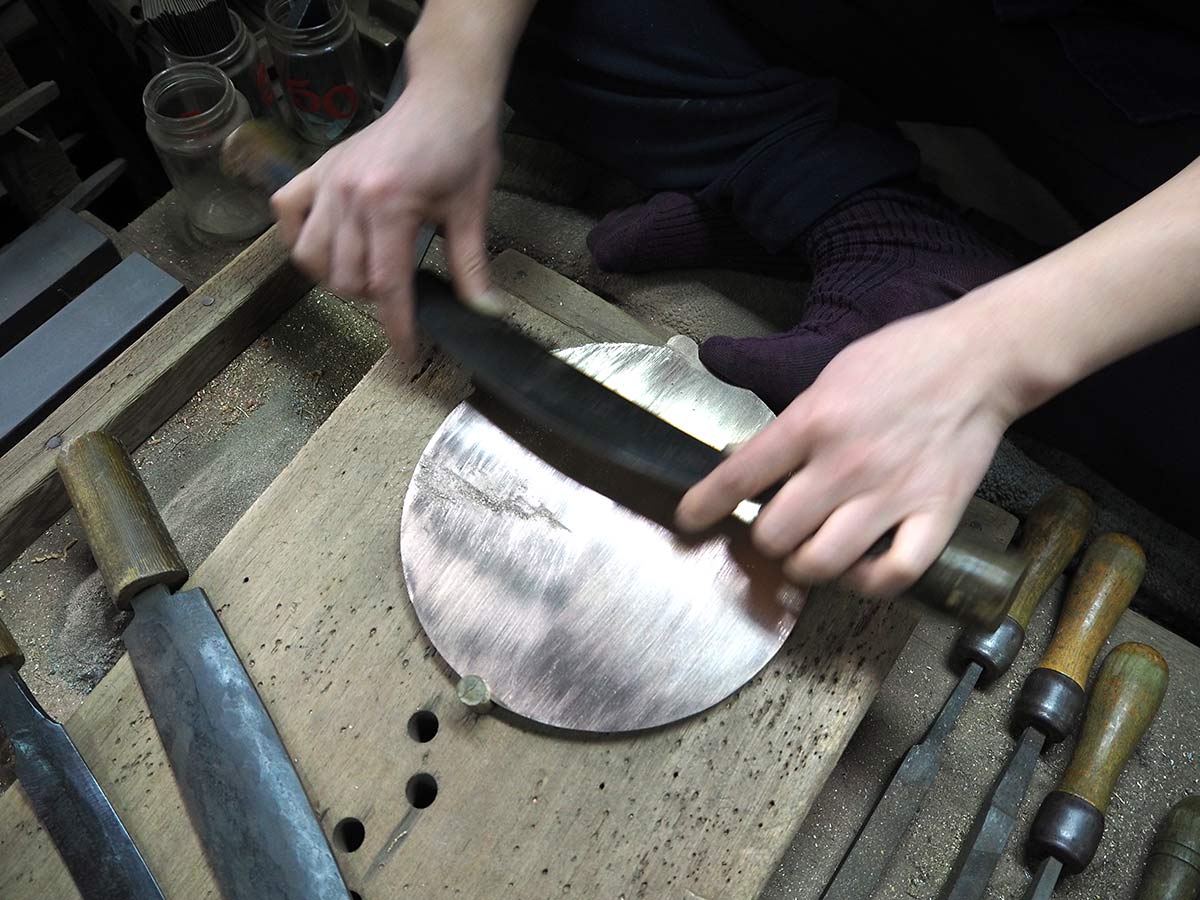

・削り/合金の表面をやすりで削る。やすりで削った後に線が残るので、カンナに似た「セン」という道具でさらに削る。「セン」は3種類あり、カーブの強いものからフラットに近いものの順に使用する。

・研ぎ/ムラを消すために、砥石で研ぐ。その後、最後の仕上げとして、朴炭(ほうずみ)と駿河炭(するがずみ)を使ってさらに研ぐ。これを「炭研ぎ」という。ていねいに炭研ぎすることによって滑らかできめ細かい鏡面になる。

指導役の祖父から最初に任されたのが、最終段階の「炭研ぎ」だった。ほかの作業は一切なく、毎日、毎日、1日中、ひたすら鏡面を炭で研ぎ続けた。ルーティンワークを苦にしない山本さんも、「さすがに面白くないな」と感じていたそうだ。しかしいま思えば、この単純作業はテストだったのでは、と振り返る。

「なんでこれをやらされているのかがよくわからなくて、ほかのことももっと教えてほしいと思っていました。でも祖父はきっと、この単純作業をいかに丁寧に、気持ちを込めてするかを見ていたんじゃないかと思うんです。仕上げの仕事を中途半端にしかできないようなら、他の作業を教えても中途半端になるだろうと。祖父の最低限の基準をクリアしないと、次に進めなかったんだと思います」

最初の頃、もういいかな、と思って祖父に見せにいくと、「ここがあかんよ」と指摘されて研ぎ直す、ということを繰り返した。しかし数カ月が経ち、最初のチェックで合格点をもらえるようになると、ようやく「そろそろ次の仕事教えよか」と言ってもらえた。その頃には、1日半かかっていた炭研ぎが、半日で終わるようになっていた。

この後、祖父の教えを受けながら、削り、鋳造という順番で仕事を学んでいった。

手仕事を続ける意味

職人というと昔気質で武骨で怖そうなイメージがあるが、祖父、眞治さんは「ただただやさしかった」という。

「いつも、こうこうこうやから、こうやんねんで、とていねいに説明してくれました。まずは祖父の作業をひたすら見て、それから少しずつ手伝わせてもらえるようになります。祖父はそれを横で見ているという感じで、すべての工程を教えてくれました」

各工程を習得するのに10年、一人前になるには30年と言われている世界で、無形文化財の眞治さんの仕事には目を見張るものがあったという。わかりやすいのは、鏡1枚の仕事に対する作業量。

通常、製作の過程で何らかの想定外が起こる可能性を考えて、同じものを必ず複数枚作るそうだ。山本さんが独り立ちしたころは1枚の注文が入ると6枚から10枚作り、そのなかで最もできがいいものを納めていたというが、なんと眞治さんが作るのは2枚。基本的には失敗しないという前提で、どちらも最高のクオリティになるというという確信がなければ、できないことだ。

実は、一時期途絶えていた魔鏡の技術を復活させたのも眞治さんだった。

「ほんまかどうかわからないですけど、魔鏡のトリックを悪用している人がいて、その現場をみた二代目が、こういう風に使われるんやったらもうつくらないと、製造をやめてしまったらしいんです。その技術は祖父にも伝えられていなかったので、祖父はひとりで試行錯誤しながら魔鏡を復活させたんです」

魔鏡を作るのは、和鏡よりも時間と技術が求められる。

魔鏡現象は、鏡面を極限まで薄く削り上げ、表面に裏面の文様の凹凸を浮かび上がらせることで発現する。和鏡の場合、削りの作業は半日で終わるが、魔鏡は1ヵ月かかる。その薄さはミリ単位で、少しでも削りすぎると割れてしまうため、経験と手先の感覚のみを頼りに慎重に進めていく。

はたから見れば気が遠くなるような作業が必要な魔鏡を、なぜわざわざ復活させたのか。それは眞治さんにしかわからないことだが、眞治さんの技術と哲学を受け継いだ山本さんの言葉から、それはうかがえる。

「(第二次世界大戦の)敗戦後、国から神社にお金がまわらなくなって、祖父の時代に鏡の仕事がゼロになったことがあるんです。そのときに祖父は、鏡の技術を維持するために、おなじ鋳造の仕事である仏具の製造も始めました。手仕事の技術って、一度その仕事をやめてしまうと失われちゃんですよね」

「いまでも、うちには全国の神社から先代が何十年も前に納めた鏡をきれいにしてほしいという修復の依頼がくるんです。そういう仕事は、やっぱり機械では難しい。僕らが常に手仕事でやっているからこそ、シビアな状況の鏡と対峙して、それをきれいにして納めることができる。常に技術を守り、保つということが、いまも手仕事を続けている意味かな」

いつか再び魔鏡が脚光を浴びる日

1866年から続く家業を継ぐ五代目として、同時に現代を生きる職人として、山本さんはいつも、「『いま』とどうかかわっていくか」を考え続けてきた。修復の仕事にしても、ビジネスとして割り切ってしまえば、新しく買い替えませんか? というセールストークになる。しかしそれは、これまで大切にお祀りしてきた鏡を残したい、きれいにして使い続けたいという人たちの期待に応えることになるだろうか?

機械化できる作業もあるかもしれない。しかし、そうすることで失われる技術がある。そして、その技術を必要としている人たちは、いまも確かに存在している。山本さんは「技術を保護してもらうのではなく、必要とされることによってその技術が残っていくのが理想」と語る。その理想を実現するためにはどうすればいいか。商売や効率では片づけられない想いがあり、ときには葛藤もしてきたのだろう。だから、山本さんは映画『沈黙–サイレンス–』を観て、当時の魔鏡職人に思いをはせたのではないか。

1866 年に神鏡を作り始めた初代の山本石松さん。その技術をもとに魔鏡を作った二代目の真一さんは、悪用に気づいて製造を打ち切った。三代目の眞治さんはそれを復活させて、1990年に「隠れキリシタン魔鏡」をローマ法王に献上。2014年に安倍首相がローマ法王に献上した「隠れキリシタン魔鏡」は、四代目の富士夫さんと五代目の山本さんの合作である。

2017年2月、長崎県と熊本県が世界文化遺産への登録を目指して「長崎の天草地方の潜伏キリシタン関連遺産」推薦書をユネスコに提出した。これが認められたら、再び山本合金製作所の魔鏡にも光が当てられるだろう。その反射光に浮かび上がるキリスト像は、151年にわたる山本家の手仕事の結晶だ。

文・写真:川内イオ

*こちらは、2017年3月29日の記事を再編集して公開しました