国産毛布のシェア90パーセントを占める一大産地、泉大津市

サウナに入っているような蒸し暑い夏が終わり、涼やかな秋の気配が漂ってくると恋しくなってくる、優しい毛布の手触り。ヒンヤリとしたベッドや布団に横になり、フワッとした毛布に身をくるむ瞬間を思い浮かべると、なんとも幸せな気分になる。

綿、ウール、キャメル、カシミアなど毛布にもいろいろな素材のものがあるが、お気に入りはあるだろうか?

実はどんな素材でも、国産毛布のほとんどは同じ地域で作られている。国内で生産される毛布のシェア90パーセントを占める、大阪の泉大津市だ。

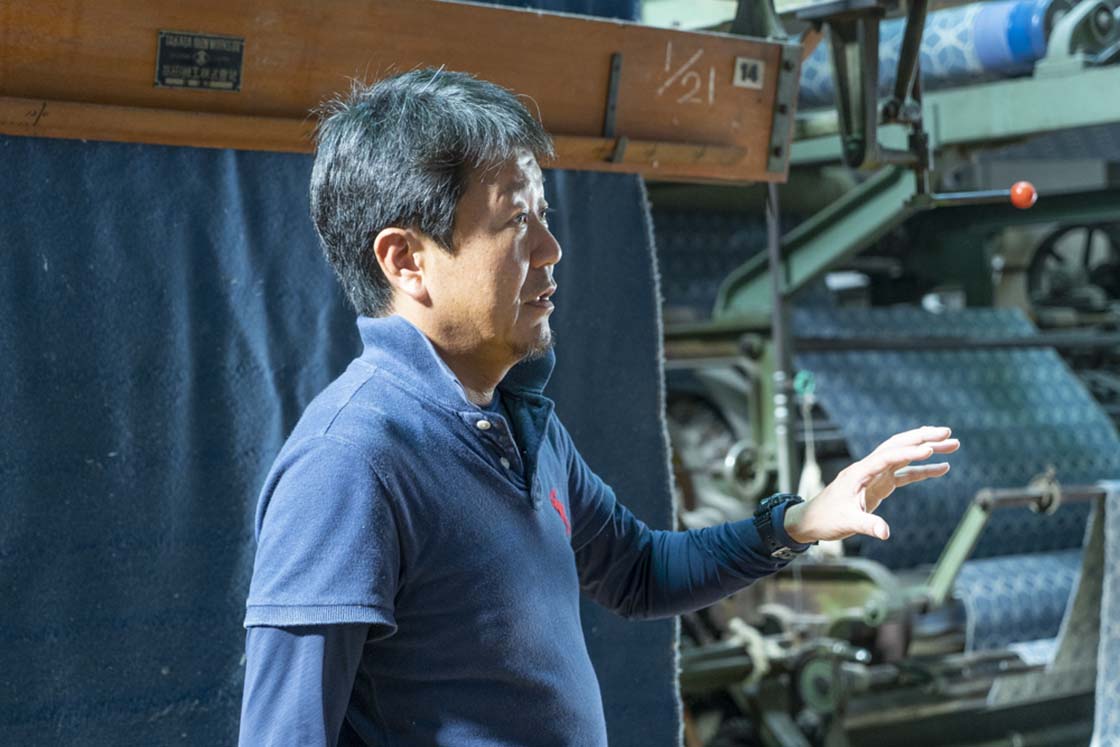

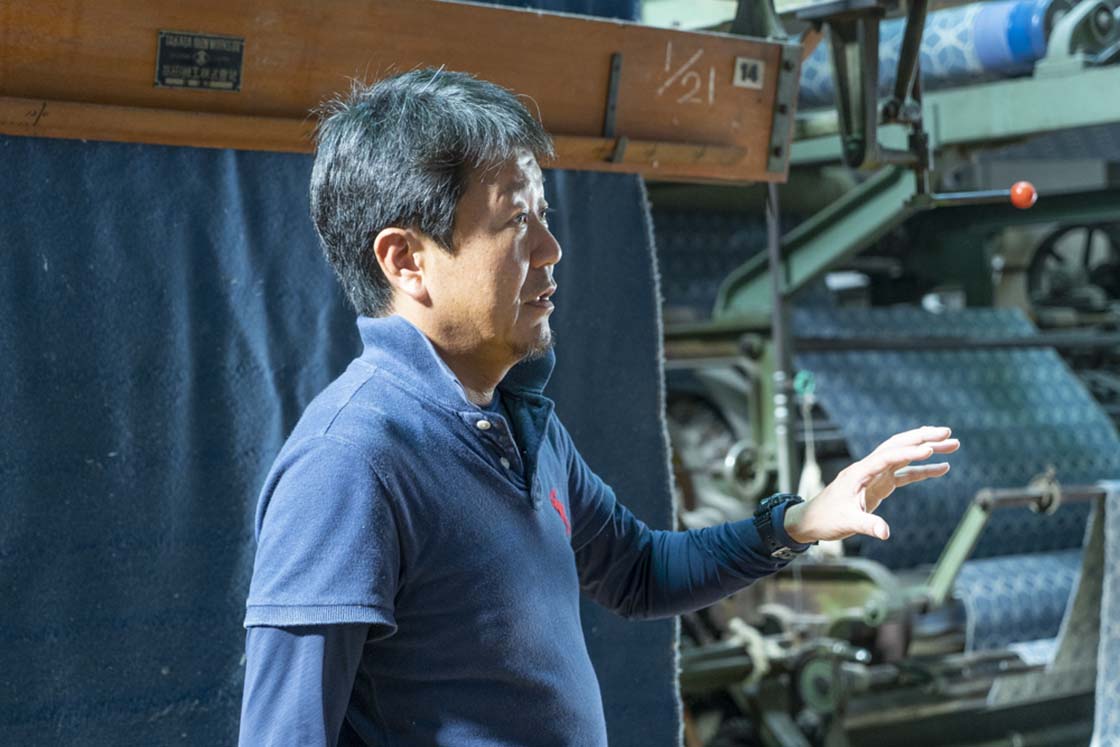

今新毛織株式会社 代表取締役 社長 今井基樹さん

今新毛織株式会社 代表取締役 社長 今井基樹さん「泉大津市って非常に小さい町で、人口が約7万5,000人、12キロ平米ぐらいしかないんですよ。50年ぐらい前は、この狭い地域で年間3300万枚作っていました。その頃は日本の人口が1億人ぐらいだったと思うから、3人にひとりが毛布を買っていた計算ですね」

1950年創業、泉大津市にオフィスと工場を構える今新毛織の三代目、今井基樹さんが教えてくれた。3人にひとりとは、とてつもない数である。なぜ、この小さな町が毛布の一大産地になったのだろうか。

歴史を振り返ると、もともと大阪平野の南部にあたる河内泉州は、海が近く、稲作に適していなかったこともあり、室町時代から綿花の栽培が盛んな土地だった。

その起源は、平安時代に弘法大師・空海が遣唐使として唐から持ち帰った綿の種をこの地で蒔いたのがきっかけと言われている。

最初の毛布は、牛の毛でトライ

綿ができれば、織物が生まれる。江戸時代には、良質な和泉産の綿花を紡いだ綿織物「和泉木綿」や、戦国武将の真田幸村が開発したと言われる「真田紐」の生産地だった。

その「織物」の技術を生かして毛布を作り始めたのは、海外から毛布が伝わった1886年頃と言われている。

「海外から伝わった毛布は羊毛だったんですが、その当時、日本には羊がいなかった。それで牛の皮から毛を取って毛布を作りました。

それがもう臭いし硬くて、むしろのような感じで、なかなか最初はうまいこといかなかったんです」

硬くて臭い牛の毛布は使いたくないが、その試行錯誤は無駄にならなかった。日本が開国し、海外と貿易をおこなうようになって羊毛が輸入されるようになると、間もなくして泉大津が生産の中心になっていく。

「もともと織物の技術がありましたし、綿織物でも毛布でも、たくさん作ろうと思うとかなりの水が必要になるんです。このあたりは泉州と言うぐらいで湧水が豊富だし、紀ノ川、大和川もあって水が豊富やったちゅうのも、毛布産業が発達した要因ですね」

明治から昭和初期にかけては軍需もあって一気に毛布の生産量が増大し、戦後の復興と経済成長がさらに需要を増した。

時代に逆行する、初代の大勝負

大量に生産するためには、分業が効率的だ。泉大津市では製糸、機織り、染色、縫製、贈答品の箱詰めなど、細かな分業化が進んでいった。

その流れに逆行するように、1955年(昭和30年)、糸から織り上げ、染色して毛布に仕上げる一貫体制を築いたのが今新毛織だった。

集落のように広い今新毛織の工場。ここで様々な工程が行われている

集落のように広い今新毛織の工場。ここで様々な工程が行われている 織りの工程

織りの工程 染色の工程

染色の工程「その頃は今年100枚売れたら、来年は150枚みたいな時代だったんです。それはほかの会社も同じだから、染色整理の工場の取り合いになるんですよね。それで初代にあたる祖父が、こんなんしてたらあかんわ、と染色整理の子会社を立ち上げたんです」

今井さんによると、染色整理の工場は、工業用水が必要になる。これは年間契約になるため、稼働日ゼロでも毎月同じ金額が差し引かれる。ボイラーなどの設備を含めて大きな投資だったが、これが後になって活きた。

毛布には織毛布(おりもうふ)とマイヤー毛布の2種類がある。

織毛布はトラディショナルな方法で織られるもので、特にウール、カシミア、シルクなど動物の毛を使った毛布はこの方法で作られる。今新毛織は、織毛布のメーカーだ。

一方50年程前に、織毛布よりもスピードアップし、コストを下げるために登場したのが主にポリエステルやアクリルの繊維で作られるマイヤー毛布。泉大津でも、大量生産するためにマイヤー毛布の業者が増えた。

動物の毛を使った織毛布とアクリルのマイヤー毛布、どちらも国産ながら、大きな違いがあるという。

「動物の繊維は、天然の吸湿発熱があるんですよ。暖かくなって汗をかいたら、その湿気を吸って発散してくれる。蒸れないようになっているわけです。

化学繊維の場合は、蒸れてくるんですよね。あと、織毛布は耐用年数も長くて10年から15年は使えます」

手間と時間がかかって高価な織毛布と、量産に適した手ごろな価格のマイヤー毛布。当時はどちらも売れに売れたが、1970年代をピークに泉大津市の毛布の生産枚数はがくんと落ち始める。

海外から安い毛布が入ってきたのだ。特に、価格勝負をせざるをえなくなったマイヤー毛布の業者は大打撃を受けた。

1社で国産毛布の1/7を生産

現在、泉大津で作られている毛布は年間およそ140万枚。最盛期の20分の1ほどに落ち込んでしまった。今井さんによると、現在、市販されている毛布のうち、国産のものは20パーセント程度しかないそうだ。

需要の低迷に加えて、高齢化、後継者不足で廃業が相次ぎ、泉大津の分業体制も弱くなってしまった。東日本大震災の時、自衛隊用の毛布15万枚の注文が入ったそうだが、泉大津の毛布産業に関わる企業だけで対応することができなかったという。

そのなかで、織毛布をつくる業者のなかでは日本で唯一の一貫体制を持ち、それを維持してきた今新毛織は、安定した生産能力と仕事の質の高さが評価され、寝具問屋で一番大きな某企業と提携している。

そのため、国産毛布市場が低迷するなか、現在も年間20万枚を生産する。1社で全体の生産量の7分の1を担っているのだ。

ウール、カシミア、シルクなど様々な種類の織毛布を生産する

ウール、カシミア、シルクなど様々な種類の織毛布を生産する初代の先見の明の賜物ともいえるが、同時に、こんな風に考えることもできるのではないだろうか。

睡眠は、誰にとっても最大の休息だ。その大切な時間を心地好く過ごすために、人はきっと意識的にも、無意識でも、肌触りがよく、快適な織毛布を選ぶのだ。そして一度手にしたら、もう手放せなくなるのだろう。

なぜそう考えたのかというと、今井さんが見せてくれた1枚100万円のカシミアの毛布の触り心地が、これまでに感じたことがないほど気持ちよかったから。

中国の新疆ウイグル自治区で年間200、300キロしか取れない最高級のカシミアを使っているそうで、触れた瞬間に「今すぐこれにくるまりたい!」と思える繊細で優しい温もりがあった。もし自宅にこの毛布があったら、毎晩、眠りに就くのが楽しみだろうなと思ったのだ。

キャリア60年の起毛師

上質の寝心地を追求するために、素材の良さに頼らず、毛布自体も進化させている。

「いま、羽毛布団を使っている人も多いと思うんですけど、羽毛布団は非常に軽いじゃないですか。それと合わせて毛布を使ってもらうために、どんどん軽くなっています。

毛布は横140センチ、縦200センチの2.8平米なんですね。僕が高校生の頃はそれでだいたい1.8キロ程あったんですよ。今はもう1キロを切りますからね」

同じ大きさの毛布を軽くするために、どうするのか。使う糸を細くするそうだ。最近の毛布は、服を作るのと同じぐらいの細さの毛糸を使っているという。糸が細くなるということは縫う回数が多くなるため、以前より時間がかかるようになった。

それだけではない。毛布の独特の肌触りは、針の上に毛布地を通して毛羽立たせることで生まれる。細い糸は強度も低いため、切れやすい。

その繊細な仕事を担うのが「起毛師」という職人だ。今新毛織には起毛師歴60年のベテランがいて、起毛に関しては生き字引だという。

「機械を回してばあっと毛羽立たすだけやったら、3、4年すりゃ一人前になるんやけども、動物の毛なんで、ウールにしてもカシミアにしても、同じように見えてもやっぱり違ってくるわけですよね。

それに合わせて機械を調整したり、小さな異変に気付いたりというのは、彼に聞かなきゃわからんこともある。技術顧問みたいな存在やね」

70代半ばにして、現場に立ち続ける起毛師。どうやって変化を見抜くのかを聞いたら、「だいたい手触りやな」。

このシンプルな言葉の裏側にはきっと、何百万枚にも達する「手触り」のデータが蓄積されているのだろう。

今新毛織の挑戦

今新毛織で作る毛布はすべて、寝具問屋を通して全国に卸されているが、新しい試みも始めている。例えば、アパレルメーカーと組んで洋服の生地を作っていて、その生地を使った服はパリコレでお披露目された。

<pまた、工芸メーカー中川政七商店と組んで、片面はウォッシャブルのウール、片面は綿という裏表異なる素材を使ったブランケットも作った。これも抜群の肌触りで、冷房の効いたオフィスで使用する女性から好評だという。

毛布を作って69年。今新毛織の毛布で眠りについた人はどれぐらいいるだろう。

今年も、もうすぐ気温が下がり始める。今年はちょっといい毛布を買ってみようかな。今井さんに見せてもらった夢見心地になる毛布の手触りを思い出しながら、そう思った。

<取材協力>

今新毛織株式会社

大阪府泉大津市清水町10-67

<関連商品>

中川政七商店 特集ページ

中川政七商店 特集ページ 泉大津の毛布でつくったかいまきウェア(中川政七商店 ECサイト)

泉大津の毛布でつくったかいまきウェア(中川政七商店 ECサイト) 泉大津の毛布でつくったルームシューズ(中川政七商店 ECサイト)

泉大津の毛布でつくったルームシューズ(中川政七商店 ECサイト) 泉大津の2重織毛布(中川政七商店 ECサイト)

泉大津の2重織毛布(中川政七商店 ECサイト)

文:川内イオ

写真:中村ナリコ、TOP写真:中川政七商店