キッチンウェア選びの“悩ましさ”

フライパンに鍋、ざるや包丁などの調理器具・キッチンウェア。

一度購入すると長く使うことになるこれらの道具を、こだわって選びたいという人は多いのではないでしょうか。

ただ、一口にキッチンウェアといっても、“焼く”に特化したフライパンと“切る”に特化した包丁とでは役割が異なるように、それぞれの道具に求められる要素は様々です。

役割が違う道具である以上、メーカーやブランドによって得意不得意は出てきてしまうもの。

そのため、使い勝手や機能性を個別に検討していくと、ブランドが分かれてしまいキッチンウェア全体のまとまりがなくなってしまう。逆にブランドを揃えようとすると、アイテムによっては機能性にもの足りない部分が出てくる。

キッチンウェア選びには、こうした悩ましさがつきものでした。

その悩みを解決する、機能性の追求と世界観の統一。この両立を目指したキッチンウェアブランドが、新潟 燕三条の地で生まれました。

日本を代表するキッチン用品の産地で生まれた「enzo」

世界でも有数の金属加工の産地として知られる、新潟県 燕三条エリア。その高い加工技術を背景に、キッチンウェアづくりにおいても国内有数のシェアを誇っています。

燕三条の大きな特徴は、工場の垣根を超えた、多素材・多製法のものづくりが行われている地域であるということ。自然環境的に恵まれていたわけではなく、何もない状態から、他産地の技術や多様な素材を取り込み、多素材・多製法のものづくりが混在する珍しい地域へと成長してきました。

「どれか一つ」ではなく「なんでも造れる」。

この強みを最大限にいかし、複数社の強みを掛け合わせることで誕生したブランドが「enzo(エンゾウ)」。

燕三条で60年以上にわたってキッチンウェアづくりに関わってきた産地問屋、和平フレイズ株式会社が新たに立ち上げた「made in 燕三条」を掲げる総合キッチンウェアブランドです。

「燕三条のものづくりのノウハウが詰め込まれた商品群で、かつ、ひとつの世界観を持たせるということに挑戦しました」

「enzo」のプロダクトデザインおよびブランドディレクターをつとめた堅田佳一さんはそう話します。

多素材多製法で文字通り“なんでも”つくってきた燕三条だからこそ可能なキッチンウェアの集合体。それぞれに最適な素材と製法を組み合わせ、使い勝手の良く洗練されたキッチンウェアをつくり出しました。

複数社の強みが交わることで、不可能が可能になる

今回、「enzo」の第一弾商品としてラインアップされたのは、「鉄フライパン」「鉄中華鍋」「ステンレスざる」「ステンレスボール」の4商品。

“焼き調理”に特化した鉄素材のフライパンは、直径20センチから26センチまでの4サイズ展開。いずれのサイズも、焼きムラが起こりにくいように底面を広く取った形状で、底の厚みは実験の結果、もっとも熱効率が良かったという2ミリ厚で統一されており、IHにも対応します。

鉄のフライパンでは珍しい木のハンドル(持ち手)が印象的ですが、使い勝手の面でも非常に持ちやすく、また、重さをそこまで感じない重量配分になっています。鉄フライパンに抱きがちな重くて使いづらい印象とは、いい意味で大きくギャップのある商品です。

このハンドル部分は「鉄中華鍋」、さらに第二弾商品として発表が予定されている「鍋」とも共通になっています。

「フライパン・中華鍋の皿部分、第二弾発表予定の鍋、そしてそれぞれのハンドル部分は別々の会社にお願いして、会社の垣根を超えたデザインの統一を目指す体制をつくりました。ハンドルはさらに、ワイヤー部分と木の部分でそれぞれ別の専門会社に作ってもらっています。

フライパン・中華鍋・鍋が揃った時、ハンドルが共通であることでひとつの世界観が完成する。そういった狙いがあります」

堅田さんがそう言うように、何社かのメーカーの良さをクロスさせることで不可能が可能になり、総合キッチンウェアブランドと呼ぶにふさわしい、共通の世界観を持ったラインアップが完成しました。

ちなみに、ワイヤー部分の加工をしたのは、普段キャッチャーマスクなどもつくっている会社。

ワイヤーを複雑に曲げ、視野を広く見せ、かつ強度も保つことが必須な非常に加工条件の厳しいキャッチャーマスク製品を見て、「これは技術力がある!」と感じたそうです。

和平フレイズが問屋として培ってきたノウハウと、燕三条で切磋琢磨してきた各メーカーの高い技術力が合わさって、「enzo」のコンセプトを体現する製品が作り上げられました。

女性にも扱いやすい。軽さを追求した鉄中華鍋

もちろん、意味もなくマニアックで難しい加工をしているわけではなく、きちんと使い手のメリットにもつながることが大前提。

「ものづくりに従事している人たちが見ても納得できて、一般の人が見てもその良さ、特徴が分かるもの。それを心がけています」

様々な料理に使える「鉄中華鍋」は大・中・小の3種類(22センチ、26センチ、28センチ)。サイズに応じて持ち手の角度を調整してつけられていることと、軽さを追求した薄い鉄素材を使っていることで、中華鍋のイメージを一変させるほど軽く、女性でも扱いやすい鍋に。

薄い素材ながら、燕三条を代表する槌目(つちめ)模様の加工で強度も担保。底面はフラットな形状にしたことで、こちらもIH調理に対応しています。

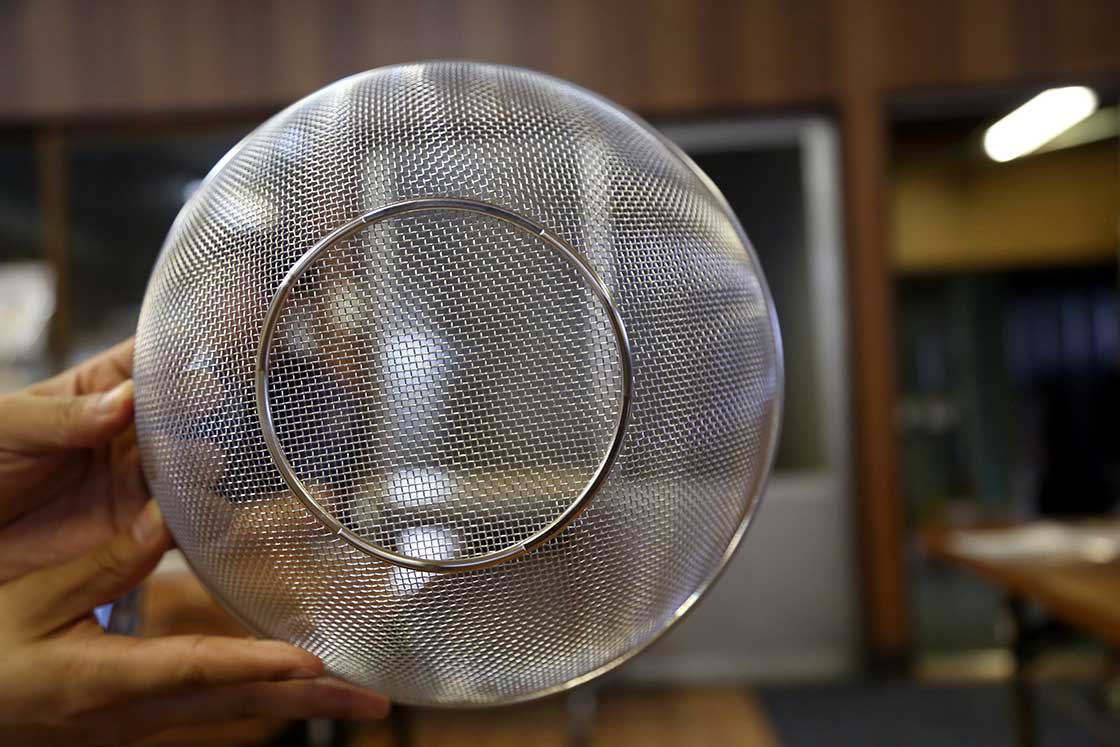

機能性と強度を高めた“一生モノ”のステンレスざる

ともすると、100円ショップのものでいいかと、妥協しそうにもなる「ざる」と「ボール」。これらのアイテムに関しても、徹底して使い勝手と道具としての存在感を追求しました。

「ステンレスざる」のコンセプトは“ざる屋さんの末長く使えるざる”。普段、意識することはないかもしれませんが、実は「ざる」には、ざる屋さんがつくったものと、ボール屋(器物屋)さんがつくったものが存在します。

ボール屋さんがつくる「ざる」は、ステンレスの板材に丸い穴が均等に空いている、いわゆる“パンチングざる”といわれるもの。こちらのメリットはシンプルなつくりであるため強度が出しやすいことですが、ざる本来の役割である水切りの性能で比べると、ざる屋さんがつくる“メッシュ”タイプのものがやはり優れているんだとか。

そこで「enzo」では、水切り性能に優れたメッシュ素材で、強度をきちんと担保できる「ステンレスざる」を製作しました。

「ざるの課題として、叩いてしまいがちなフチの部分が変形してしまったり、使用していく中で網がガタつき外れてしまったりすることがあります。その辺りの課題を克服できれば、末長く使える一生モノのざるが作れると考えました」

フチの部分には通常は入れない“芯材”を巻き込むことで強度を上げ、網自体も太めのステンレス材で強固に仕上げています。

「芯材を入れるというのは、手つきざるの取っ手部分に使う技術なのですが、ヒアリングの中で、それこそが網を固定し、縁部分の強度を高める技術になると発見しました。

そして、その技術をフチ全部に入れてみましょう!ということをメーカーさんに提案し、かなりの試行錯誤を経てなんとか実現できました」

ボール屋さんがつくる「ステンレスボール」とフチ部分のデザインを合わせ、2社が介在していることを意識させない設計です。

燕三条の技術を掛け合わせ、さらに拡大していく「enzo」

燕三条という、多種多様な加工技術が集積した稀有な場所で、それぞれの分野の作り手たちが集結した、いわばオールスタープロジェクトとも言える「enzo」。

燕三条の“燕”と“三”を取った「燕三(エンゾウ)」、産地の職人と職人、技術と技術をつなげる“縁”になるものづくり、さらに工場と消費者の“縁”も“造る”という「縁造(エンゾウ)」の意味を重ねて、「enzo」というブランドネームがつくられました。

「今は6社がenzoの取り組みに参加してくれています。まだまだスタートしたばかり、もっと人と人の繋がり、縁を広げて、成長していきたいと思っています」

と、enzoプロジェクトを立ち上げた、和平フレイズ 代表取締役社長の林田さんは決意を込めて語ってくれました。

「和平フレイズという軸に、燕三条という場所、そして各メーカーさんの持っている技術を組み合わせた時、そのパワーを最大化するとどういったアウトプットになるのか。

そんな風に考えて商品を設計しています。今後3年でサイズ展開も含めて45〜60種類くらいのラインアップに育てていきたいと思っています」

と話す、堅田さん。

今後も作り手、使い手双方の意見を取り入れながら、商品ラインアップを拡充させていく予定です。

<取材協力>

和平フレイズ株式会社

https://www.wahei.co.jp/

「enzo」

https://enzo-tsubamesanjo.jp/

堅田佳一さん

https://katayoshi-design.com/

文:白石雄太

写真:浅見直希、和平フレイズ提供

▲新商品「泉大津の毛布でつくったかいまきウェア」「

▲新商品「泉大津の毛布でつくったかいまきウェア」「

▲左側が、もんぺパンツシリーズ共通の裏地「和晒」

▲左側が、もんぺパンツシリーズ共通の裏地「和晒」