人は「そこでしかできない体験」を求めて旅をする。

たとえば、ローカルショップでの買い物やその土地の食材をを楽しむ食事。豊かな自然や歴史ある文化遺産巡り。

でも、それは本当に「そこでしかできない」ことなのだろうか。

各地の郷土料理を出す店は東京にもあるし、土地ならではの特産品はネット上で簡単に買える。

その場所でしか買えない、食べられない、見られないものは、どんどん少なくなっている。もちろん、どんな場所に住んでいても欲しいものが入手できたりするわけで、それ自体悪いことではない。ただ少し、世界が狭くなってしまったような寂しさを覚えてしまう。

そんな折、取材で訪れた福岡県の大牟田という街で、旅に出ること、ある場所に「もの」や「人」が集うことの価値や可能性を再認識する機会に恵まれた。

“食”を扱う「PERMANENT」と、“もの”を扱う「みんげい おくむら」

「僕がここで展示会をやりたいと思えたのは、定松さん夫妻のやってきた『PERMANENT(パーマネント)』が前提にあったからなんです」

そう話すのは、世界中の民藝や手仕事の器、生活道具などを扱うwebショップ「みんげい おくむら」の店主、奥村忍さん。今年8月、大牟田市内で企画展「民藝奥村“Unknown”展」を開催した。

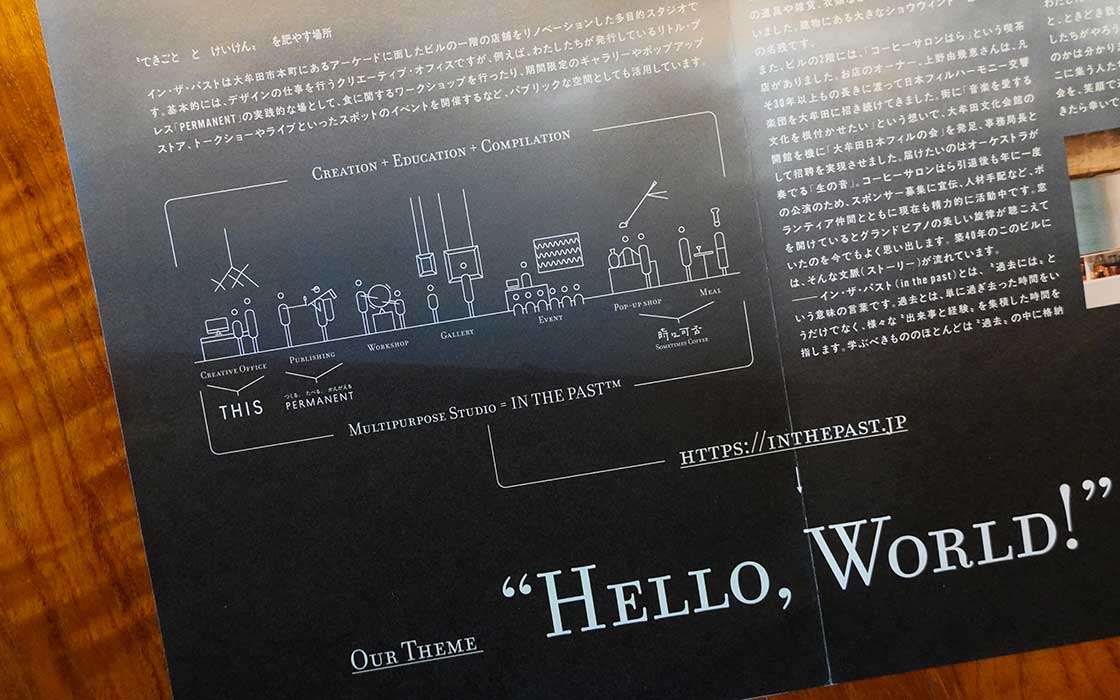

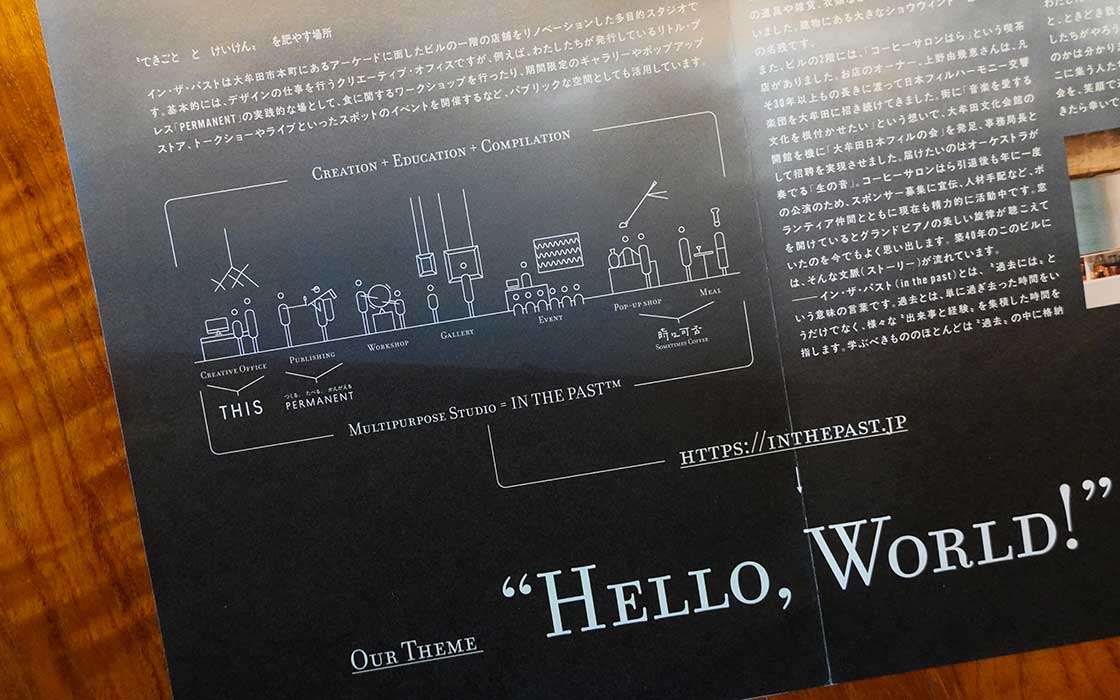

会場となったのは、2017年に誕生したばかりの多目的スタジオ「IN THE PAST(イン ザ パスト)」。リトルプレス「PERMANENT」の発行などをおこなうグラフィックデザイン事務所「THIS DESIGN」の定松伸治さん、千歌さん夫妻が運営する空間だ。

基本的には「THIS DESIGN」のオフィス兼お二人の自宅でありつつ、今回のような企画展やポップアップストア、トークショーなどのイベントも開催している。

「PERMANENTは、“食”が取り上げられている雑誌で、とても興味深く読んでいました。一方で僕は食の周辺にある“もの”を集める活動をしている。

たとえば『PERMANENT』を読んでいる方が会場に来た時に、その考えが増幅されるような展示にしたいなと思いました」

奥村忍さん

奥村忍さん

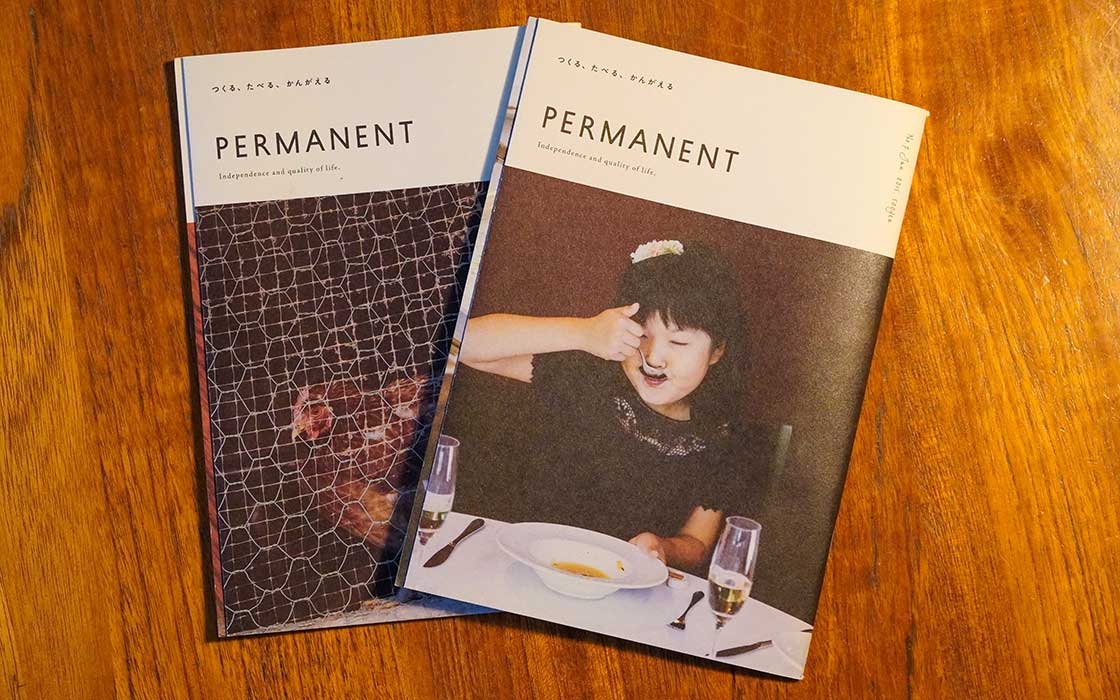

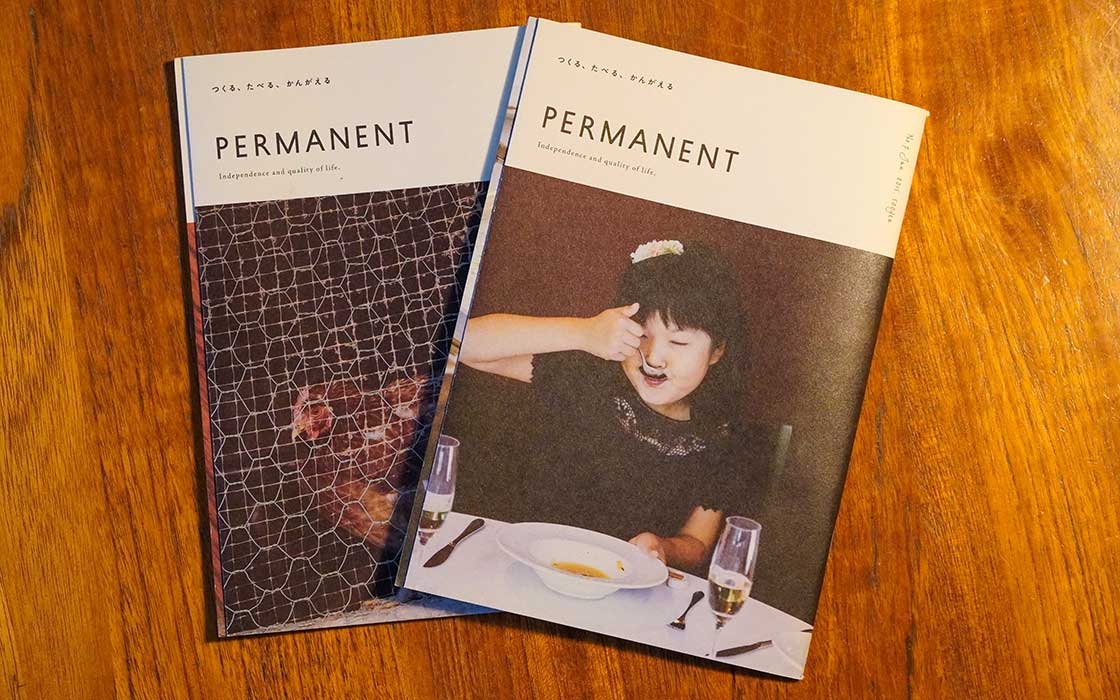

「PERMANENT」は、“つくる、たべる、かんがえる”を掲げる季刊誌。生きる上で最も根源的な営みの一つである「食べること」について考え、発信する媒体として、丁寧な取材に基づいた記事で構成されている。

リトルプレス「PERMANENT」

リトルプレス「PERMANENT」

同紙のステイトメントには、“「食べること」への認識を肥やす”とある。すぐに答えを出すのではなく、考え続け、肥やしていく姿勢が印象的だ。

養鶏場での鶏捌きの生々しいレポートや、子連れで入れるレストランがなぜ少ないのかといった社会的課題への取り組みなど、様々なテーマに真摯に向き合う。読者も自分の頭で考え、肥やすことが求められるが、そこには前向きに行動するヒントが散りばめられていて、背筋が伸びる。

「用」がないものを集めた“Unknown”な品々

そんな「PERMANENT」を通じた定松さん夫妻の活動が前提にある今回の展示。

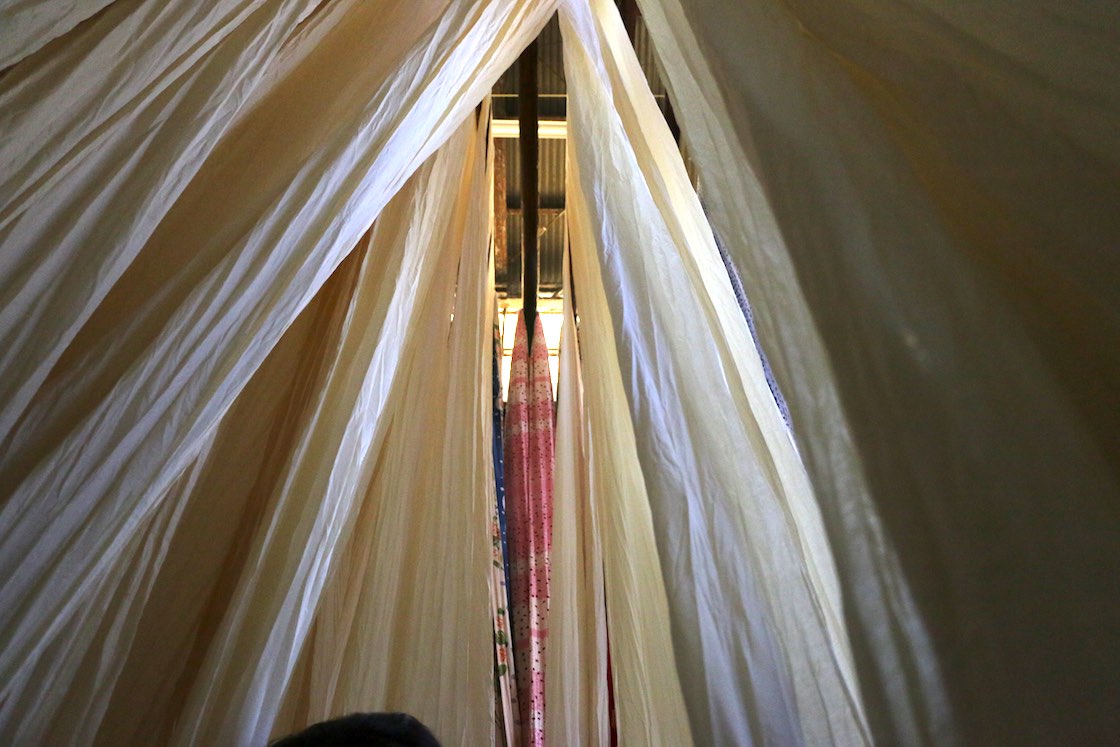

「いろんな意味で、ほかの展示会ではやらないことをやっています。特に用途がないものを持ってきたりとか。

『用』がないものってやっぱりあるわけなんです。『用』はないけれど、家に置いておきたくなるような、ただ、美しいもの。

暮らしの中で『用』があるものだけになるとちょっと窮屈に感じる部分もあって、それを和らげてくれる気もします。

そういった観点で、いつもより枠を広げて持ってきました」

定松さんは今回の展示会について、告知の中で以下のように説明している。

表題の「Unkown」は不明、不詳、名も無い…という意。また、「Unkown」には、日本語の「安穏(あんのん)」という〝音〟が隠れていると考えました。安穏とは〝…心静かに落ち着いていること。また、そのさま。平穏無事…〟これも今回の企画展のテーマであり、今の時代、重要なキーワードだと思います。作者や年代が不詳なもの。用途が不明なもの。だけど、ただただ美しい…。そういう『もの』を観ることで、『もの』の価値や、『もの』の本質の在り処を探して頂きたい。

何か答えを提示するのではなく、「もの」の本質の在り処を探して欲しいとする姿勢。「PERMANENT」にあった“認識を肥やす”という言葉がここにも通ずる。

定松伸治さん

定松伸治さん

「奥村さんが言っていたように、『PERMANENT』は“食”なんです。

暮らしを構成する衣食住をどう扱おうかと考えたときに、その中で本当に無理なく続けていける“食”が残りました。

でも、それだけを大事にしているわけじゃなくて、暮らしにまつわる他のことも付随してきます。

考え方のベースは『PERMANENT』に置きつつ、そこではできないことを、『IN THE PAST』でできれば」

と千歌さんは話す。

定松千歌さん

定松千歌さん

「IN THE PAST」は、“過去には”という意味を持つ。

定松さんたちは「過去」を、様々な“出来事と経験”が集積した時間と捉える。その「過去」を現在に呼び出し、“出来事と経験”を集った人たちとともに“肥やす”。そんな時間をこの場所で持ちたいという。

「IN THE PAST」とはどのような場所なのか

「IN THE PAST」とはどのような場所なのか

そこに今回展示された「用」にしばられない「もの」たち。

たとえば何に使うのか分からないハンマーのような「もの」は、「PERMANENT」を通じて暮らしを真剣に考えている人たちの目に、どんな風にうつるのか。

「食べること」や暮らしについて普段から考えている人たちだからこそ、肩の力を抜いて「用」のないものたちを楽しめるのかもしれない。

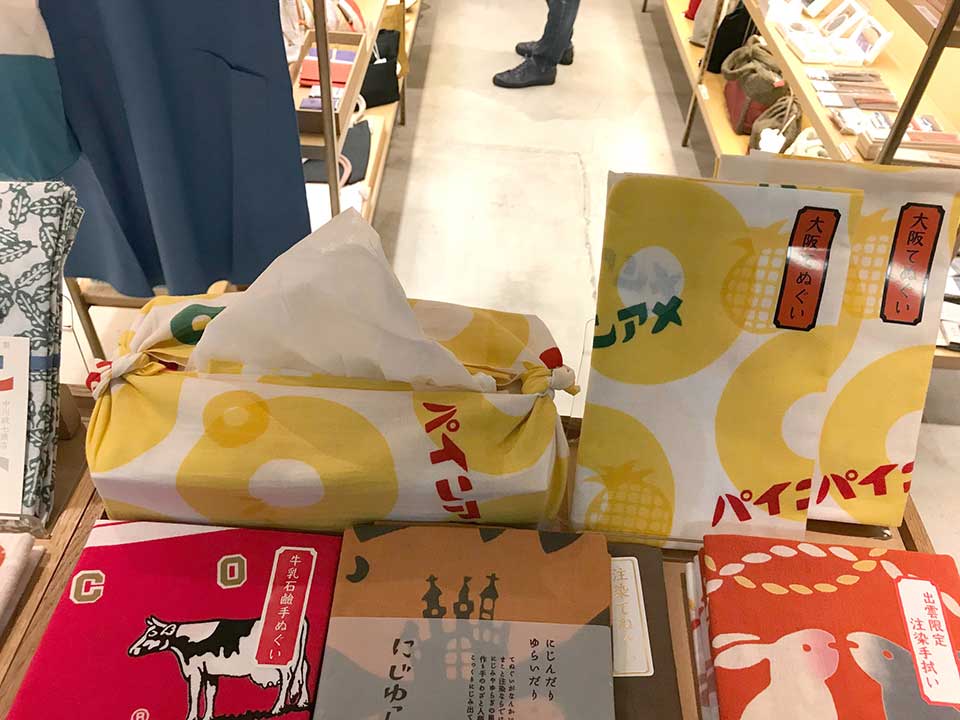

実際に手に取り、定松さんたちと話したり、奥村さんから直接説明を聞いたりすると、Web上で情報を見るだけでは得られない、体感に紐づいた知識の習得もできる。

様々な文脈を持った「もの」や「人」が「IN THE PAST」に集まり、「そこでしかできない」経験がうまれ、肥やされていく。

なぜ大牟田なのか

大牟田に人々が集える場所をつくった定松さん夫妻。

二人はもともと福岡市内で活動していたが、やがて、千歌さんの故郷でもある大牟田にやってきた。「IN THE PAST」の建物自体も、千歌さんのご両親がかつて調理器具の専門店と生活雑貨店を営んでいた場所だ。

ルーツがある。それもひとつの判断材料になった。加えて、二人のやりたいことを実現できる環境を探した結果、たどり着いたのがこの場所だった。

商店街入り口、白い扉の建物に「IN THE PAST」は入っている

商店街入り口、白い扉の建物に「IN THE PAST」は入っている

千歌さん曰く、アクセスがしやすい場所であることが、大牟田の持つポテンシャルのひとつなんだとか。

「福岡や熊本の中心部に電車一本で行けるし、佐賀空港も使えるし、バスも出ている。意外と交通の便がいいと気づいたんです。

自分が外に出やすいということは、人も来やすいってことかなと思って、サダマツに相談したら『確かにね』って」

人口でみると福岡市の10分の1にも満たない大牟田市だが、実は人の行き来が起こりやすく、福岡や熊本へ1時間程度で出られるため、ベッドタウンとしての可能性も秘めている。

変わりゆく大牟田の街

「IN THE PAST」のようなパブリックな特性も持った場所を運営していると、いわゆる「地方創生、まちづくり」といった文脈の相談もやってくる。私自身も、ローカルで活動している人たちに話を聞くとき、そういった質問をしてしまうことが多い。

しかし定松さん夫妻はそういった考えはまったく持たず、あくまで自然体だ。

「まちづくりとか、考えてはないですね。自分たちが住む街で、いかに二人で楽しく過ごすか。それだけです」と、千歌さん。

「やりたいことがある人たちが街に来て、やりたいことをやって、元気に過ごす。そのうちに色々とコミュニティができて、気づいたら10年後、街ができていた。

それが、持続するまちづくりだと思うんです」

やりたいことの実現がまず最初にあるので、たとえこの場所が福岡であってもどこであっても、基本的には変わらない。我が道を行く二人ではあるが、「IN THE PAST」ができる少し前から、大牟田の街自体も少しずつ変わってきていたという。

「それまでも、近くの窯元との付き合いがあってこの辺りには来ていたんですが、寄りたいと思える場所があまりなくて、滞在せずに通りすぎてしまう街でした。

取引先の窯元のご実家が元々やっていた『博多屋』というビアガーデンがあって、そこは本当に素晴らしい場所なんだけど、夏しかやっていないし。

そんな中、美味しいイタリアンのお店『nido(ニド)』がオープンし、その後、同じ並びに『IN THE PAST』もできた。

『nido』が食材を仕入れている生産者さんたちと、たまたま定松さんたちも『PERMANENT』で繋がっていたりして、俄然面白くなってきました」

と、奥村さん。

大牟田駅の近くには、「taramu(タラム)」というモーニングも提供するユニークな本屋さんができて、朝の時間を有意義に過ごせるようにもなったのだとか。

大牟田駅近くにある「taramu books & cafe」。本・雑貨の販売に、カフェスペースも併設されている

大牟田駅近くにある「taramu books & cafe」。本・雑貨の販売に、カフェスペースも併設されている

「『nido』の食材にしても、『taramu』で朝出てくるローカル新聞(有明新報)にしても、ほかの街では体験できないことなんです」

taramuで本棚を物色する奥村さん

taramuで本棚を物色する奥村さん

「本当に(大牟田は)変わったと思う。Facebookとか、SNSの影響も大きいです」と、定松さんも話す。

情報格差が薄まって、東京が文化の発信地だと特に意識しない世代が増えてきたとも感じている。SNSの情報が思いがけず拡散し、それを見た人が足を運ぶ。

千歌さんは、「Webですべて見れてしまう、完結してしまう場合もあると思います。でも、今回の奥村さんの商品とか、やっぱり直接見るとより感じる部分があるし、在廊してもらって直接お客さんに説明しているのを聞いていて『へー』っていう面白さはすごくある。

そこまでの経験をSNSではなかなか伝えられないんじゃないかな」と、リアルな場所で「もの」や「人」と接する意義を実感している。

意識はするが、依存はしない。ゆるやかな共存

大牟田に来てからの2年間、実感としてはどうだったのか。

「『PERMANENT』をやっていたから、たとえば『nido』の人たちと距離が縮まるのも早かった。生産者さんのところに一緒に行ったりとか、好きなワインも似ているので分けてもらったりとか(笑)。

他にも面白い人たちが点在していて、ラッキーでしたね。

あとは、今回のような展示会をやると福岡からも友達が来てくれるし、僕たちはあまり大牟田から出なくなりました。人に来てもらえるのかどうかは、ずっと続く課題ですけど、今は上手くバランスがとれているような気がします」

と、定松さん。

「時々可否」と銘打たれた期間限定のカフェもオープン。定松さんが自ら焙煎し、淹れてくれるコーヒーはとにかく飲みやすく美味しいの一言

「時々可否」と銘打たれた期間限定のカフェもオープン。定松さんが自ら焙煎し、淹れてくれるコーヒーはとにかく飲みやすく美味しいの一言

「nidoの田中くんも、taramuの村田さんも、博多屋のるいさん(※奥村さんの取引先でもある、小代焼 瑞穂窯の福田るいさん)も、みんな切磋琢磨してるとは思うけど、依存しあっているわけではなくて。

世代もばらばらで幅があるけど仲が良く、でも、べたべたしているわけじゃない。ちょうど良い感じで、ゆるやかに共存しているんだと思います」

街から街を訪ね、新たな“出来事と経験”を運ぶ奥村さん。“出来事と経験”を共有し、肥やす場をつくった定松さん夫妻。

運ぶことと肥やすこと。この循環が心地よい空間を生み、街自体の魅力にもつながっている。

東京に戻ってからも、千歌さんが言う「ゆるやかな共存」がしばらく頭から離れなかった。すぐにでもまた大牟田に行きたい。

それは、「博多屋」のハーフ&ハーフビールがあまりに美味しかったからか。それとも食べ逃した「taramu」のモーニングが気になっているからか。いつの間にか自分も「ゆるやかな共存」の輪の中に入ったような、そんな気分になっているからなのかもしれない。

<取材協力>

「IN THE PAST」

https://inthepast.jp/

「みんげい おくむら」

http://www.mingei-okumura.com/

文:白石雄太

写真:中村ナリコ

▲工場にはさまざまな色の染料が

▲工場にはさまざまな色の染料が

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)