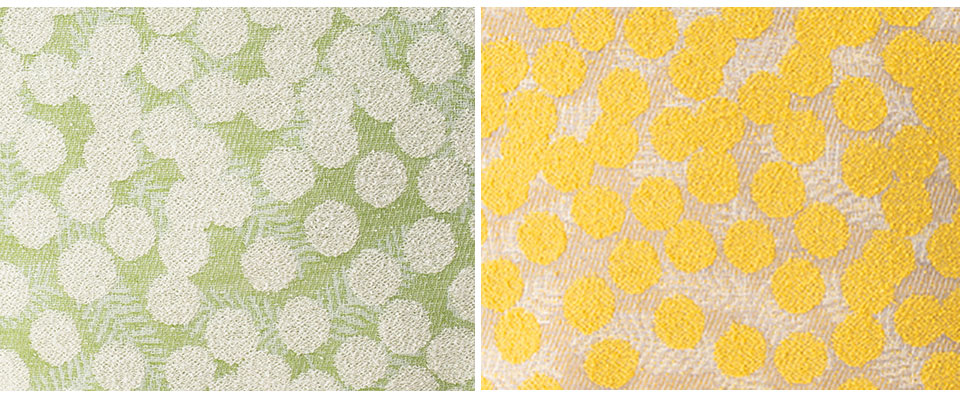

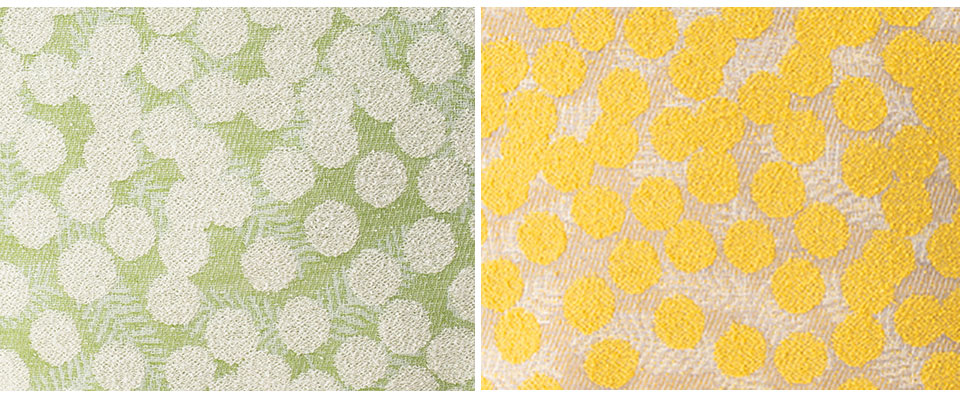

これまでは試作をする度に紋紙を一から作る必要がありましたが、コンピュータージャガードではデータでの調整が可能です。試行錯誤を繰り返しやすく、よりイメージに近い仕上がりを模索することが可能になりました。

▲ミモザの複雑な柄もこの技術で実現しました

<取材協力>

大原織物

東京都八王子市小門町8-19

<オンラインショップ特集ページ>

「遊 中川 テキスタイル 花雲」の特集ページはこちら

<取材協力>

大原織物

東京都八王子市小門町8-19

<オンラインショップ特集ページ>

「遊 中川 テキスタイル 花雲」の特集ページはこちら

ものづくりの現場では、その場所ならではのさまざまな「音」を耳にします。

紙を漉く、木槌で叩く、土を練る、鉋(かんな)で木を削る。

そうしたときに職人の手から生まれる音は、彼らが積み重ねてきた経験と技の凄まじさを雄弁に物語っているようで、迫力があり、圧倒されることもしばしばです。

そんな、熟練の職人の「音」に魅せられ、新たな世界に挑戦している女性がいます。

日本有数の酒どころ、兵庫県 東灘区。

ここで江戸時代から受け継がれているのが、木製の酒樽づくりです。

当時は、純粋に運搬用として用いられていた酒樽ですが、樽木の香りや成分によって、入れていた日本酒が美味しくなることが分かってきます。

樽に寝かせることで木香がつき、美味しさがプラスされた日本酒「樽酒」。

その「樽酒」をつくるために受け継がれている木製の樽づくりですが、職人の数が減少し、安定した生産を続けることが年々難しくなってきています。

そんな酒樽づくりの現場に、「どうしてもやってみたい!」と飛び込んできたのが、荒井千佳さん。

荒井さんは今、菊正宗酒造が設立した「樽酒マイスターファクトリー」で、来場者の案内をしながら職人としての修行に励んでいます。

※樽酒用の酒樽づくりの詳細についてはこちら:菊正宗の樽酒工房で知った、酒をうまくする樽ができるまで

出会いは菊正宗の蔵開きイベント。樽づくりの実演に心を奪われます。

音大でピアノを学んでいたという彼女の印象に残ったのは、樽づくりの音でした。

「鉋(かんな)を振っている音が、ものすごく自分に響いてきたんです」

その時実演していたのが今の師匠たち。その姿に感動すると同時に「自分にもできそうだと思った」という荒井さんは2017年11月、菊正宗の門を叩きます。

当時、菊正宗では樽酒の存続が危ぶまれる中で、3人の樽職人を自社に雇い入れ、樽酒マイスターファクトリーをオープンしたタイミングでした。

これからは自社で職人も育てていく、そう決めており、当然社内にも後継者候補の人材はいましたが、まさか外部から女性が新たにやってくるとは誰も思っていなかったようです。

「こんなに変わったやつ、他に来ませんよ」と、師匠のひとり田村さんは嬉しそうに話します。

なり手が少ない樽職人の世界に、若い人がやってきてくれる、しかも並々ならぬ意欲を持って。両者にとって喜ばしい状況ですが「自分にもできそう」という荒井さんの考えは、すぐに覆されることになります。

「お酒が入る前の樽自体はさほど重くないだろうし、細かい作業は女性の方が向いているのではないかと思っていました」と話す荒井さん。

しかし、いざ樽づくりに取り組んでみるとそれまでの経験はまるで通じませんでした。

「思った以上に力が必要でした。それも腕ではなく、指先の力が。正直、自信はあったのですが、まったくダメで、ひよっこ扱いでしたね」

樽を固定するために、細く割った竹を輪っか状に結ってつくる「箍(たが)」という素材。この「箍」づくりの工程の、竹を割る段階でまず挫折します。

「竹の扱いを教えてくれる師匠は、ものの30秒で竹を割っていくのに、私は初めてのとき1時間半もかかりました」

自分からすると、お父さんと呼んでもおかしくない年齢の師匠との力の差を思い知らされます。

「腕立て、腹筋、スクワットは毎日やるようにと言われています。さぼっていると、それが明確にでるのですぐにバレてしまう。

樽をつくることそのものよりも、毎日自分を鍛え続けることの方が大変かもしれません。

師匠たちもいまだに筋トレをしていて、休憩部屋でダンベルをあげたりしているのをよく目にしています」

もちろん、腕力とともに、繊細な感覚、技術も必要です。

「師匠からは『指一本、この長さ』というように言われます。その目安をつかむのが難しい。

師匠の手と自分の手はぜんぜん大きさも違います。師匠のその幅は、私だとどうなのか、探し出さないといけません」

職人といえば“見て学ぶ”ことを基本として、あまり口では教えてくれないイメージがありますが、荒井さんの師匠たちは、自分たちが修行時代にそうされたのが嫌だったようで、弟子には丁寧に教えることを心がけているのだとか。

とは言え、最終的には“勘”がすべての世界。明確にここは何cmといった指標があるわけではないので、自分の手で感覚を掴んでいかなければなりません。

「自分の中で、目方がぴたっと合って、綺麗にできたな!という樽は、思わずスマホで写真を撮ってしまいます」

弟子入りしてから1年以上。

「毎日が本当に楽しい」と荒井さんは言います。

「伝統を引き継ぎたいとか、そんなことは抜きにして、ただ純粋に、樽に触っているときが楽しくてしょうがない。

この先何十年とやっていきたいし、将来子どもを産むことがあっても続けたいです」

そして今の大きな目標は、師匠に認めてもらうこと。

「師匠の樽は、つくっている時の音が違う。全然違う。聞いていて、悔しくなってきます」

自分の樽の良し悪しも、途中の音でなんとなく判断がつくという荒井さん。日頃、師匠の目に見えるところで修行をしながら、その音に少しでも近づこうと努力しています。

「本当に手取り足取り教えてくれて、ほめてくれることもあるけど、本気では言ってないのがわかるんです。

いつか、本気で唸らせたい。『お、ええやん』ていう一言が欲しいですね」

30年で一人前とも言われる樽づくり。途方もなく長い期間にも思えますが、その間、常に理想を追い続け、成長を続けられる、やりがいに溢れた仕事だと感じます。

奈良の吉野杉を用い、くぎや接着剤は一切使わずに仕上げる灘の酒樽づくり。

今年、「灘の酒樽製作技術」として、「記録作成等の措置を講ずべき無形の民俗文化財」(国選択無形民俗文化財)にも指定され、その技術継承の機運は高まっています。

はるか先を行く師匠の背中を追いながら、荒井さんがどんな音をつくっていくのか、数年後また工房を訪ねる日が楽しみです。

<取材協力>

菊正宗酒造株式会社

樽酒マイスターファクトリー

http://www.kikumasamune.co.jp/tarusake-mf/

文:白石雄太

写真:直江泰治

※こちらは、2019年5月28日の記事を再編集して公開しました。

手にすると、無性に使いたくなるプロダクトがある。土佐の刃物職人が生み出した「くじらナイフ」もそのひとつだ。

くじらを型どった、子どもが鉛筆を削るためのこのナイフは、マッコウクジラ、ナガスクジラなどシリーズ化され、その可愛らしいフォルムからプレゼントとして人気を博している。また、土佐の職人の技術が詰め込まれた実用性から、大人にも人気がある高知のお土産品だ。

文字を書くならシャープペンがあるし、鉛筆を削るなら自動の鉛筆削り器だってある。それでも、手にとったときに感じる重みや愛くるしいフォルムには、合理を飛び越えてわざわざ鉛筆を削りたくなってしまう。

「使っていて心地いい」。それだけで十分なときもある。

鉛筆を削るときの木屑、鉛筆がノートを滑るときの音、「あぁ、こんな匂いだった、こんな音だった」。そう思い出させてくれる。

そんなくじらナイフを作るのは、高知の冨士源刃物製作所の二代目、山下哲史さんだ。

今回は、「土佐の匠」にも選ばれ、40年間土佐打刃物(とさうちはもの)を作り続ける山下さんの鍛冶場にお邪魔し、くじらナイフのこと、土佐の刃物のことを伺った。

細い道を抜け、澄んだ川が流れる田舎の風景に溶け込む冨士源刃物製作所。

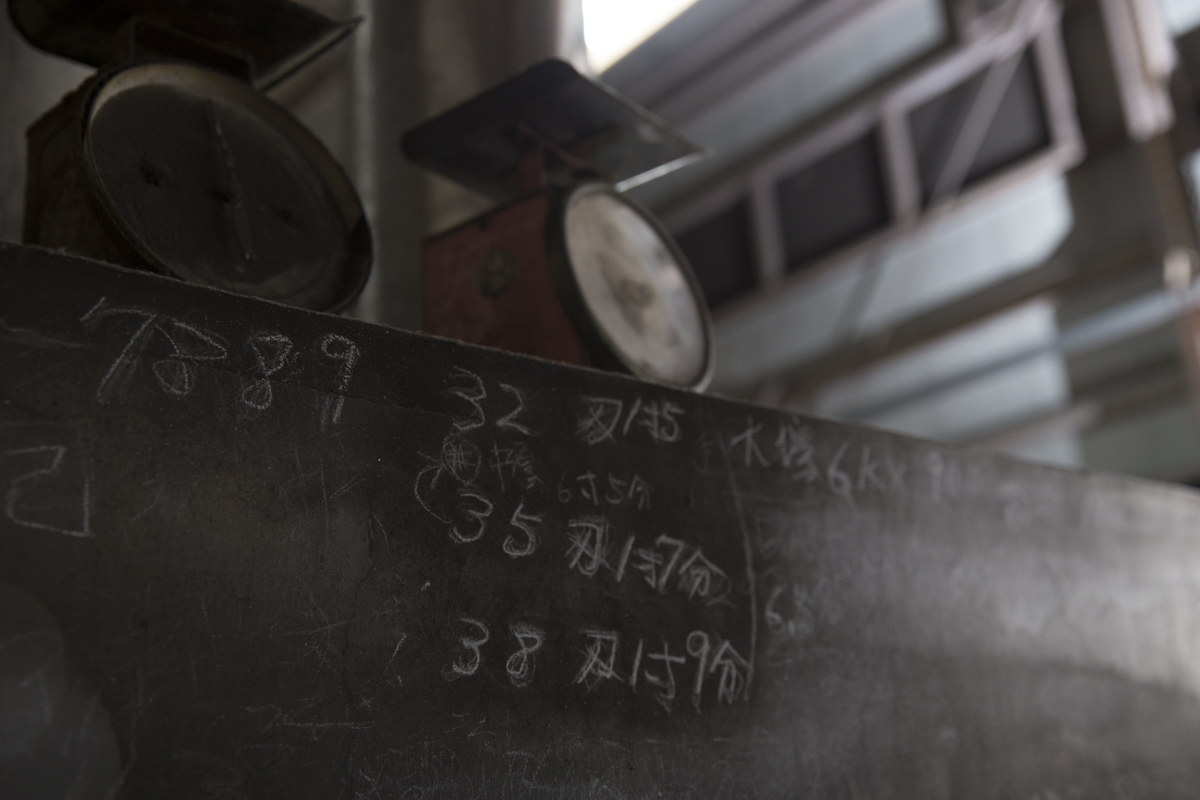

「やぁやぁ、よくきたね」と山下さんに迎え入れられ入った工房内では、カンカンと甲高い音が鳴り響き、すぐに気づくオイルの匂いはまさに職人の作業場。

何十年と使い続けてきたであろう機械や作業場の壁に、金属音、飛び散る火打の熱、オイルの匂い、すべてが染み込んでいるかのようだ。くじらナイフはこの小さな作業場で生まれた。

「市内に土佐の色々な雑貨を扱っているお店があったんだけども、そこに包丁を卸す世話をしてたんだね。ある日そこのお母さんと話をしていたら、『娘に鉛筆削り用のナイフを作ってやりたい』という話になって、たまたまね。それがきっかけでした」と山下さん。

「まず子供が持って一番危険なのは『突く』ことですよね。先が尖ったら危ないから、まず先は丸くしましょうと。そこからどの部分で鉛筆を削れるようにしたらいいか、どのくらいのサイズが子どもでも持ちやすいか、滑らないようにするには、など考えながら作ってました。そしたらそのお母さんに『クジラに似ていますよね』と言われたんですね」

高知の土佐湾ではクジラが多く生息し、クジラとは縁の深い街。ホエールウォッチングも高知の人気観光アトラクションとなっている。試作品のナイフのデザインが、高知のシンボルのひとつであるクジラに偶然似ていたことが、くじらナイフのはじまりだった。

高知が誇る「土佐打刃物」は、江戸時代から400年続く伝統をもち、包丁から鎌、斧、鉈(なた)、鋏(はさみ)、鋸(のこぎり)、鍬(くわ)など数えきれない種類の刃物がある。

くじらナイフを製造する冨士源刃物製作所の山下さんは、鎌を専門とした鍛治職人だ。土佐打刃物で最も特徴的なのは、「自由鍛造」と呼ばれる製法。

高温に熱した金属を丹念に、何度も叩いて延ばし広げる(火造り鍛造)ことで自由自在に刃物の形を作る。使用者の需要に合わせて山林用から農業用、狩猟用、家庭用まで、自由に形を変えるのが自由鍛造から生み出される土佐打刃物だ。

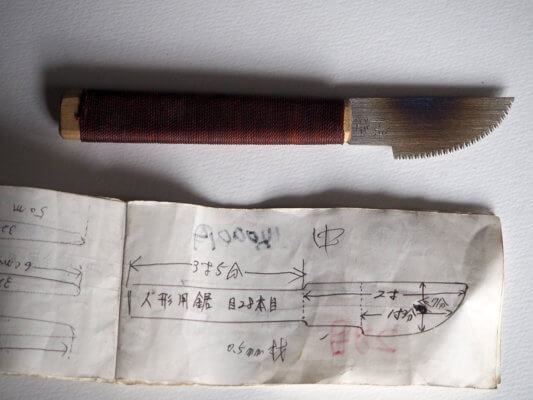

鍛冶師は原寸と形を書いた注文書だけで注文品を作ることができるが、それゆえに鍛冶師には熟練の技術が求められる。

「カスタマイズしたものを入れたら、土佐打刃物の種類はもう数え切れませんよね。それは自由鍛造だからできることですね。プレス機での型鍛造はコストもかからず大量生産ができるけれど、ある程度の需要が見込める必要がある。自由鍛造は使う人に合わせて個別に作ることができるのが特徴なんです」

山下さんが作る山用の草刈りや鎌も、地方、さらに言うとどの山かによって、必要とされる鎌の形が異なる。

「山によって草も生え方も違うんです。例えば、阿蘇山は木が少ないので大きく木を切る部分が短い鎌型を作る。紀州型は切る木が多くて草が少ないので、木が切れるように鉈(なた)のような鎌型にする、というように様々です。

それこそ同じ地域でも山によって特色も違いますし、職人の好みもあります。『ここはもっとまるく作ってください』、『途中から半分だけ曲げてください』といった、職人の需要に応えて調整して一本でも二十本でも作れるのが自由鍛造なんです」

土佐打刃物を生み出すか工程には、大きく分けて火造り、荒仕上げ、焼き入れ、油戻し、研磨などの作業があるが、火造り専門の職人と仕上げ専門の職人などに別れてこれらの工程を分業して行うメーカーも多い。しかし土佐打刃物は火造りから絵付けまで、職人が一貫して作業を行う。

「外注だと仕上げがどうしても荒くなる傾向が少なからずあるんです。

一丁いくら、というような出来高の外注専門の方に頼むと、その方が収入増になるから、職人さんは50丁より100丁仕上げたい。だから仕事を急いでしまい、結果、仕上げが荒くなってしまう。

外注の方もプロだからプライドはある。でも人が作るものだから気の緩みもあるし、他の外注仕事にも追われるとどうしてもね。最終的には自分でやるほうが全ての責任が自分にかかってくるので、手が抜けないんですよ。

自分で丁寧に火造りしたものの仕上げを外注で頼むと、『もっと綺麗にやってほしかったな』という場合もありえるのでね。一人でやる分には自分が納得できるものをすぐに作れますしね」

使い手の小さな声を落とし込む製法と、分業でないからこそのフットワークの軽さ、職人の技術と自由な発想が詰め込まれたくじらナイフというプロダクトが生まれたことは、決して無関係ではないはずだ。

お父さんから家業を継ぎ、約40年以上も土佐の鎌を作り続ける山下さんも、「最初は継ぎたいなんて思わなかった。成り行きですよ」と話す。

「子どものころから遊びで、『これでナイフ作ってみるか』とか、竹を切って竹鉄砲や竹馬を作るとかはしてましたよね。鉈とか鋸とかの道具が家になんぼでもあったから、自分たちで遊ぶものは自分で作ってた。でも家の手伝いなんかは本当に嫌々でしたねぇ(笑)。

高度経済成長期に親父を継いで借金もして工場を作った。でもすぐに、バブルがはじけて。時代の流れや機械技術の進歩もあって林業も鋳造業も衰退するし、それは大変でしたよ」

そんな「斜陽」と山下さんが言う産業の中であっても、山下さんはこれまで鎌作りを続けてきた。

「ここまで続けられたのはなんとか家族を養いたいという思いでしたよ。この仕事をやってよかったと思うのもね、やっぱり歳がいって子育てしっかり片付けてね、家でのんびり好きにできることだね。自由にね」

「伝統を守り続ける」という言葉は、若い世代や外の人間からすると聞こえもいいし、大きな思いの上に伝統が成り立つストーリーを描きたくなってしまう。

しかし「伝統」を紐解けば、そこには職人たちの営みの中にある思いが存在する。「子どもを立派に育てたい」「いいものを作りたい」。「お母さんの頼みに応えられるものを作りたい」。伝統というものはそういった小さな意志が積み重なった結果に過ぎない。

土佐打刃物には、両刃(もろは)という特徴がある。これは日本刀の「しんがね」の製法が取り入れられたものだ。芯となる鋼を鉄で挟み丹念に鍛造することで、土佐刃物は自由に形を変え強靭な刃をもつことができる。より強い芯を小さなこだわりと情熱で、柔らかく、時間をかけて自由に仕上げていく。そんな職人の生き方ひとつひとつが、愛くるしい「くじらナイフ」には込められている。

<取材協力>

冨士源刃物製作所

〒782-0058 高知県香美市土佐山田町新改184

0887-53-4508

取材・文:和田拓也

写真:uehara mitsugu

*こちらは、2018年7月2日の記事を再編集して公開いたしました。

こんにちは。ライターの川内イオです。

今回は日本で唯一の存在であり、さらに注文が引きも切らない房州鋸 (ぼうしゅうのこ) 職人のお話をお届けします。

鋸 (のこぎり) 。この言葉から思い浮かぶのは、大工さんが大きな鋸を前後に素早く動かして、丸太をギコギコと切っている姿だった。しかし、今や日本で唯一となった房州鋸職人、粕谷雄治 (かすや・ゆうじ) さんの仕事ぶりを聞いて僕の安易なイメージは覆された。

粕谷さんが作る房州鋸は安いものでも1万円を超えるが、日本全国からオーダーメイドの注文が届く。

顧客の職業は多彩で大工はもちろん、華道家、庭師、能面師、仏師、人形職人、ふすま職人、桶職人、団扇職人と枚挙にいとまがない。鋸を必要とするニッチな需要を一通り押さえているといっても過言ではないだろう。

もちろん、皆が同じ鋸を使うわけではなく、粕谷さんは依頼に応じてさまざまな形の鋸を作っている。手のひらに乗るような軽くて小さな鋸から、丸太を切るのに使う刃渡りだけで40センチを超えるものまで、その種類は優に30を超えるという。

「こういうものが欲しいという要望を聞いていたら、どんどん種類が増えていった」という粕谷さんの鋸を求める人は後を絶たず、たとえば今、注文しても数カ月待ちの状態だ。

それにしても、である。粕谷さんは、なぜ、どうやって、多様なニーズに応える技術力を身に着けることができたのか。そこには一般的な鋸とは異なる房州鋸の歴史が関係していた。

房州鋸の歴史が始まるのは、今から450年以上前。上総の国 (今の千葉県の一部) を治めた里見家の鍛冶が、貿易などで使う和船 (日本固有の木造船) を作るための「船鋸 (ふなのこ) 」として生み出した。

和船の建造には、ケヤキや樫など堅くて丈夫な木材を用いる。切れ味と耐久性が求められた「船鋸」の素材には、日本刀とほぼ同じ鋼が用いられた。

里見家発祥の船鋸は独自の発展を遂げ、刃の反り具合や鋸目 (歯の部分) の立て方など一般的な船鋸とは形状も違うものになった。

徳川家康が全国を平定して戦がなくなると貿易が活発になり、江戸時代には和船の数が増えた。同時に、上総の里見家の鍛冶が作る船鋸の需要も増し、次第に今の千葉県南部の「安房 (あわ) =房州 (ぼうしゅう) 」の沿岸部にまで製造の技術が伝わった。

刃渡りが45センチから60センチ弱と大きく、薄くしなやかで切れ味抜群、丈夫で長持ちする里見家の船鋸は思わぬことにも使われた。

江戸時代、財物が収められていた土蔵に侵入して盗み出す「土蔵破り」の犯人が捕まった時、里見家発祥の船鋸を使って土蔵の閂 (かんぬき) の鉄棒を切り落としていたことがわかったのである。

そこで幕府が一時期製造を禁止し、むしろこの船鋸は「閂の鉄棒すら切れる鋸」として名を馳せたのだった。

時計の針を少し進めよう。

1900年代の初頭、粕谷さんの祖父、雄吉さんが子どもの頃にはまだまだ和船の製造が盛んで、雄吉さんが生まれ育った千葉の安房鴨川にも船鋸製造の工房がいくつもあった。

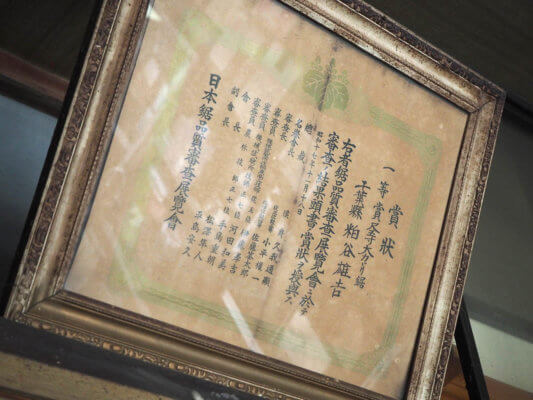

雄吉さんは15歳で弟子入りし、やがて独立。「中屋雄造正直 (なかやゆうぞうまさなお) 」という屋号を掲げた。雄吉さんは、鋸職人としての才能に恵まれていた。

1942年に開催された日本鋸品質審査展覧會で、全国1位の栄誉に輝いているのだ。雄吉さんの孫で「中屋雄造正直」三代目の粕谷さんは「この賞でうちの鋸が有名になったんだよね」と振り返る。

里見家発祥の船鋸に改良を加え、「房州船鋸」と名付けたのは、雄吉さんだった。第二次世界大戦中も、腕利きの雄吉さんのもとには注文が殺到した。

日本は鉄が不足していたから、木造漁船をベースにした軍用の船を建造していた。そのために質の良い船鋸が必要だったのだ。さらに日本軍の戦線が拡大すると船大工も海外の各地に拠点を構えるようになり、大量の船鋸を輸出したそうだ。

「うちの鋸は、息は切れないけど木は切れると言ってね (笑) 。とにかく評判が良かったから、海外に行った大工のなかにはうちの鋸を持って行って使っている人も多かった。その大工がまた海外から注文したりして、韓国、台湾、中国、南洋諸島あたり、日本軍が侵攻したほとんどのところから注文が来たと聞いたよ」

戦後も漁船として使う木造船の需要は衰えず、「中屋雄造正直」は大盛況。1951年に生まれた粕谷さんが子どもの頃には、雄吉さん、粕谷さんの父で二代目の實さんのほかに3人の職人がフル稼働して、1ヵ月に100本を超える鋸を作っていたという。ちなみに、二代目の實さんも雄吉さんの才能を受け継ぎ、1995年の日本伝統的工芸品展で日本商工会議所会頭賞を受賞している。

粕谷さんが物心ついた時には家の前の工房に出入りしていて、中学生になると小遣いをもらって簡単な手伝いをするようになった。遊び盛りの高校時代は「手伝いがイヤで逃げ回っていた」そうだが、いずれ長男の自分が家業を継ぐということに疑問はなかった。

「昔の人間っていうのはさ、長男が家業を継がないといけないというのが常識だったから、そういうもんだとしか思ってなかった」

高校を卒業すると、粕谷さんは「中屋雄造正直」の三代目として鋸の一大生産地だった長岡市脇野町の工房に修行に出た。その工房では船鋸よりかなり薄い大工用の鋸を作っていて、実家よりも機械化が進んでいるなど勝手が違う部分もあったが、この時、粕谷さんは自分のポテンシャルに気づいた。

「実家で祖父や父の仕事を見ていたから、ひと通りの作業を憶えてたんだ。だから、親方に鋸の刃先を固くするための『焼入れ』という作業をやってみろと言われると、どれぐらい熱すればいいのか鋼の色でそのタイミングがわかった。3、4ヵ月経ったら、80%ぐらいのことができるようになりましたね。『門前の小僧習わぬ経を読む』みたいなもんです」

その年のお盆に帰省した粕谷さんの様子を見て、驚いたのは祖父と父だった。自ら「手伝おうか」と申し出て、慣れた様子で多くの仕事をこなしていたからだ。

「薄くてペラペラの大工用の鋸に比べると房州鋸は分厚くて大きい分、作りやすく感じました。だから、手伝ってみたらだいたいの仕事がそれなりにできたんですよ」

当時も「中屋雄造正直」は大忙しで、仕事の一部を周囲の同業者に外注するほどだったから、雄吉さんと實さんにとって粕谷さんの急成長は嬉しい誤算だったに違いない。5年ぐらいは修行してこいと送り出したはずなのに、「そんなに仕事できるなら、もう帰ってこい」と言ったそうだ。しかし、粕谷さんは戻りたくなかった。

「新潟は日曜日が休日だったけど、実家はとにかく仕事が忙しすぎて、盆と正月以外に休みがないんだよ。正直、新潟にいたほうが良いと思ったよね (笑) 」

結局、数カ月で新潟の工房を辞めるわけにもいかず、粕谷さんは2年間、現地で修業を積んで1971年、20歳の時に実家に戻った。鋸職人としてひとり立ちするには10年かかると言われるそうだが、粕谷さんはわずか2年で必要な技術を身に着けていた。粕谷さんも雄吉さん、實さんの優秀な職人としての血をしっかりと受け継いでいたのだ。

当時は高度成長期で、住宅建設ブーム。木造家屋の建築にも房州鋸が使用されるようになって、祖父、父、粕谷さんに3人の職人を加えた工房は目が回るような忙しさだった。

しかし、目先の効率化には手を出さなかった。房州鋸の製造は手作業の工程が多く、それだけに時間を要する。当時、ダイヤモンドを使った砥石が登場したため、やすりがけの作業を短縮しようと導入を検討したが、使ってみると微妙な違和感があった。

「ダイヤモンド砥石で鋸を擦ると目が細かすぎて、鋸が滑っちゃうんです。それに比べてやすりはザラザラしているから、木に対する鋸の食いつきがよくなる。実際に鋸を引いてみると全然違うんだよね。だから、ダイヤモンド砥石は粗仕上げの時だけ使うことにして、本仕上げは全て手作業でやすりがけです」

効率よりも質を優先する判断は、ほかにもあった。例えば、鋸の形にした鋼を薄くするために平面研磨する過程は、ほとんどの工房で機械化されている。機械化すれば、オペレーターひとりいればできる作業だ。しかし、粕谷家は「せん」という昔ながらの道具で一枚、一枚、鋸を削る作業を頑なに守った。

「平面研磨の機械は砥石を使って円を描くように研ぐので、目には見えないレベルだけど刃の表面がわずかに波打つんです。それで鋸を引いた時に引っ掛かりができる。でも、せんは手前から奥に押すように研いでいくので、刃の表面がまっすぐになる。だから、鋸を引いた時の滑りがまるで違うんですよ」

ダイヤモンド砥石を使うと滑りすぎる。砥石で研ぐと引っかかりすぎる。やすりだとほどよく食いつき、せんだとほどよく滑る。この微妙かつ繊細な違いへのこだわりが、絶妙な切れ味と使い心地を実現していた。

変化の波は立て続けに訪れた。

各国の岸から200海里 (およそ370キロ) の中に、外国の船は勝手に入って漁をしてはいけないという「200海里漁業水域」が国際ルールとして定められ、日本で適用されたのが1977年。これによって日本の遠洋漁業は大きな打撃を受けた。

さらに、繊維強化プラスチックという新しい素材でできた船が登場し、木造船を造る人も乗る人もいなくなってしまったのだ。後を追うように、マイホームも柱や梁を用いる在来工法からツーバイフォー住宅やプレハブ住宅に変わり、高価な鋸を必要としなくなった。

長らく粕谷家の仕事を支えていた船と家の工法が抜本的に変化したことで、最盛期には月に100本を優に超えていた注文が、80年代に入ると20本程度にまで落ち込んだ。房州船鋸は行き場を失ってしまったのだ。

これでまず、粕谷家の外注先となっていた近隣の鋸屋が次々と廃業した。粕谷家で働いていた職人も、別の仕事を探さざるをえなかった。休みなくがむしゃらに働いて、気づけば40歳を超えていた三代目は、途方に暮れた。

「それまでの蓄えがあるから食べていけないわけじゃなかったし、この仕事しかやってこなかったから、やめるという発想はなかった。でもその時はとにかく仕事がなかったから、ブラブラしていましたね」

かつての賑わいが嘘のようにひっそりとした工房で、粕谷さんは考えた。これからどうしよう‥‥。

転機をもたらしたのは、自ら踏み出した一歩だった。仕事を始めた時からずっと、ひっきりなしに届く注文に追われていたが、その時代は終わった。このままではじり貧だ。注文が来ないなら取りに行くしかない。

その頃ちょうど、名のあるデパートで伝統工芸品に焦点を当てた催しが開かれるようになっていた。ある程度の実績を持つ職人しか出展することができない催しで、粕谷家はその一員として名を連ねることができた。

修理も受け付けると掲げて出展してみると、想像以上に鋸に関心を示す人たちがいた。しかも、それまでなんのつながりもなかったジャンルの人たちが多かった。この出会いが、窮地を脱するきっかけとなった。

たとえば、ある華道の講師は工作に使うような鋸を持ってきて、修理してほしいと依頼してきた。そこで粕谷さんは、その鋸ではうまく枝を切ることができないでしょうと説明し、「ちょうどいい鋸を作ってあげますよ」と生木がきれいに切れる花木用の鋸を考案した。するとそれが華道の講師の間で評判となり、次々と依頼が舞い込んだ。

ある時には、雅楽で使う篠笛の製作用の鋸が欲しいと相談を受けた。粕谷さんは「雅楽だったら漆を塗ったところから切るんじゃないか」と予想し、そのために目が細かい鋸を作って納品したところ、「すごく良いからまた作って欲しい」と依頼を受けた。

弟子を抱える職業の人たちは、縦と横に強いつながりがある。デパートに出展するようになってから、粕谷さんが作る痒い所に手が届くような鋸の噂を聞き付けた各界の人がこぞって注文をしてくるようになった。

そのタイミングで、粕谷さんは房州船鋸という名を「房州鋸」に変えた。粕谷さんが作る鋸はもはや、船用ではなかったからだ。間もなく、粕谷さんがブラブラする時間はなくなった。

粕谷さんはお客さんから「こういうものを、こういう風に切りたい」という依頼を受けると、あとはほとんど相談せず、頭のなかでイメージを膨らませて鋸を作る。

どれもかつて船大工が使っていた大きな房州鋸とは似ても似つかないような形や大きさになったが、長年培ってきた、よく切れて長持ちする精巧な鋸を作る昔ながらの技術がベースになっていると振り返る。

「すべては応用ですよ。船鋸といってもいくつか種類があって、たとえば局面を切り出すための廻し引き鋸の技術は能面用の鋸に使えました。房州鋸を小さくしたり、薄くすることで、いろいろな鋸を作ることができる」

それにしても、篠笛や能面などほとんど知識がないようなものに使う鋸を作るのは、誰にでもできることではないだろう。思わず、「才能ですかね?」と尋ねると、粕谷さんは苦笑しながら首を横に振った。

「難しい注文がくると大変だなと思うけど、ちょっとやってみようかっていう気持ちにはなるよね。今なんて、一寸 (約3センチ) の間に30本の目 (歯) を入れたりするけど、そうやって細かい作業をコツコツやるのは好きだったかもしれない。才能っていうより、この仕事が自分に合ってたのかもね」

確かに、粕谷さんにとって鋸職人は天職だったのかもしれない。粕谷さんは、どんな顧客に対しても、「もし使えなかったら返してくれればいい」と伝えて納品している。しかし、これまで鋸が送り返されてきたことはない。ただの一度も。

<取材協力>

中屋雄造商店

千葉県鴨川市東江見2-2

0470-96-0349

文・写真:川内イオ

*こちらは、2017年11月11日の記事を再編集して公開しました。

こんにちは。THEの米津雄介と申します。

THE(ザ)は、ものづくりの会社です。

漆のお椀から電動自転車まで、あらゆる分野の商品をそのジャンルの専業メーカーと共同開発しています。例えば、THE ジーンズといえば多くの人がLevi’s 501を連想するはずです。「THE〇〇=これぞ〇〇」といった、そのジャンルのど真ん中に位置する製品を探求しています。

ここでいう「ど真ん中」とは、様々なデザインの製品があるなかで、それらを選ぶときに基準となるべきものです。それがあることで他の製品も進化していくようなゼロ地点から、本来在るべきスタンダードはどこなのか?を考えています。

連載企画「デザインのゼロ地点」。本格的に寒くなってきたので、11回目のお題は「ダウンジャケット」です。

ダウンジャケットが誕生したのは今から約80年前。1936年にドイツ系アメリカ人のエディー・バウアー氏が発明しました。日本でも店舗展開をしているアメリカブランド「Eddie Bauer (エディー・バウアー) 」の創業者です。

このエディー・バウアー氏、多岐に亘るスポーツ愛好家で、釣り、テニス、スキー、ゴルフ、ハンティング、カヌーなどを年中嗜み、釣りやゴルフに至ってはロッド (竿) やゴルフクラブを自作して使っていたそうです。

そんな彼が真冬の釣りに出かけた際、あまりの寒さに危うく凍死寸前の低体温症になってしまったことがダウンジャケット誕生のきっかけでした。

真冬でも釣りがしたい彼は、水鳥の羽毛に着目し、服を作ることを考えます。サンプルを作ってみるものの着用すると羽毛が下に偏ってしまい、洋服としてうまく機能しません。試行錯誤を繰り返す中で、ダウンを菱形の状態でキルティングすることで生まれたのが、世界初のダウンジャケットでした。

このキルティング製法を基に1936年にはアメリカで特許を取得。「スカイライナー」という名称で、当時の製品タグには「地球上で最も軽く、暖かい」と書かれて発売されました。

写真は現在販売されているものですが、菱形のキルティングのパターンは健在です。ダウンジャケットの発明は高所登山に革命をもたらし、エディー・バウアーは1953年にK2ヒマラヤ遠征隊のためのダウンジャケットをデザインし支給することになります。(ただしスカイライナーとは別の「カラコラム」というヒマラヤ山脈の名前を冠した製品です)

ダウンジャケットは登山用品として欠かせない存在になっていきました。

では、そもそも何故ダウンジャケットは暖かいのでしょうか?

その理由は「デッドエア」と呼ばれる対流しない空気にあります。第5回「魔法瓶」の回でも書いた内容に近いのですが、魔法瓶もクーラーボックスも二重窓も重ね着も、ほぼ同じ原理で、動かない空気の壁を身体の周りに常に形成することが暖かさの要因です。

ダウンとは、水鳥の胸毛を指す言葉。見た目はタンポポの綿毛のようで「ダウンポール」とも呼ばれ、陸鳥にはない水鳥特有の羽毛です。このダウンポールは非常に軽く、そして柔らかく、衣服の中で空気の層を作るのに適しています。つまり、ダウンポールの個々の大きさと、その量が暖かさを決定付けると言っても過言ではありません。

一般にダウンジャケット表示には、ダウン〇〇%、フェザー〇〇%、と表記が義務付けられていますが、これはダウンポールとそれ以外のフェザーの割合を表しています。

ダウン100%であれば理想的ですが、採取した羽毛から確実にダウンポールだけを抜き取ることは現実的には難しく、高級ダウンジャケットでよく見かける表示はダウン90%フェザー10%となっています。

(一着ずつ正確に測ることもできますが、同型のすべての製品が同じ比率ということは不可能で、あくまで90%以上ダウンが入っているという保証として記載されている場合がほとんどです)

羽毛は、主に食用の水鳥から採取されます。フランス・ポーランド・チェコ・ハンガリー・中国・カナダなどが主な産地で、ハンガリーやポーランドが優良産地と呼ばれますが、生育状況などによって大きく左右されるのが現状です。

また、ダウンジャケットが好きな方であればフィルパワーという言葉をご存知かもしれません。これはダウンの復元力 (ダウンジャケットを圧縮した後に膨らむ力) を数値化したものですが、アメリカ、欧州、日本で測定基準が違うことや、同じ製造ロットの中でも試験毎に大きく数値がぶれるため、個人的にはあまり信用できるものではないと思っています。

シュラフ (寝袋) などは羽毛の内容量 (グラム) を記載しているものが多いですが、触った感触やその復元力、そして実際の内容量を見るのが暖かさという点においてはわかりやすい気がします。

誕生から長らく山岳用品の印象が強かったダウンジャケットがファッションとして注目を集めるようになるのは1980年代頃から。

フランスの「MONCLER (モンクレール) 」がその代表例と言えるのではないでしょうか。モンクレールは1952年創業の山岳用品ブランドですが、1960年代にスキーウェアがオリンピックの公式ウェアに選定され、世界に知られるブランドになります(もちろんヒマラヤ遠征などに使われる本格的なダウンジャケットを作ってきた歴史が根底にあります)。

そして1980年代からモンクレールのダウンジャケットはフランスやイタリアでファッションアイテムとして認知され、90年代には高級ブランドとしての信頼を確立していきます。

シャイニーナイロンと呼ばれる光沢のある表面生地や、スーツにダウンジャケットというスタイルを定着させたことで、日本でも爆発的に人気になりました。

では国産はどうでしょうか?

最近では、大阪のスポーツウェアメーカー「デサント」が2010年バンクーバー冬季オリンピックの日本選手団のために開発した「水沢ダウン」が注目されています。水沢ダウンとは、岩手県奥州市(旧水沢市)の水沢工場で作られたダウンジャケットのこと。ダウンの弱点である水に濡れることを防ぐために、縫い目をなくした熱接着ノンキルト加工を施しています。

ノンキルト加工や止水ジッパーによって、水に濡れないことに徹底的にフォーカスした機能性の高い製品です。

そしてもうひとつ、実は日本にも60年もの歴史のあるダウンジャケットの老舗メーカーがあります。その名も「ZANTER (ザンター) 」。 1951年に現・東洋羽毛工業株式会社のウェア部門として設立され、日本中が歓喜した日本山岳会隊による1953年の世界初のマナスル登頂をはじめ、南極観測隊、エベレスト登山隊、日本人初の北極点到達など、日本の冒険家を支え続けてきたメーカーです。

エディー・バウアーのヒマラヤK2遠征隊や、モンクレールの創業とほぼ時を同じくして日本のダウンジャケットのパイオニアとして誕生したザンターは、羽毛メーカーだからこそできる素材の品質に徹底してこだわり、国内で羽毛の選別や洗浄を行うメーカーです。

デザインのゼロ地点「ダウンジャケット」編、いかがでしたでしょうか?

ダウンジャケットを発明したエディー・バウアー、確かな機能を備えながらハイブランドへと転化したモンクレール、濡れないという機能を追求した水沢ダウン、羽毛という素材にこだわったザンター。

今回は歴史・形状・機能・素材といった要素毎にデザインのゼロ地点を探ってみました。

そして、今までとは少し違ったアプローチでデザインのゼロ地点を考えてみる為に「THE MONSTER SPEC」という新ラインでダウンジャケットを作りました。ぜひこちらも見ていただけたら嬉しいです。

様々なシーンに応じて細分化され、それぞれに特化してきたスポーツやアウトドアプロダクト。

だからこそTHEのこれまでのアプローチとは対照的に、最高スペックの実現によって、そのジャンルの新たな基準値を探れるのではないか、という考え方から生まれた新しい製品群です。

次回もまた身近な製品を題材にゼロ地点を探ってみたいと思います。それではまた来月、よろしくお願いいたします。

米津雄介

プロダクトマネージャー / 経営者

THE株式会社 代表取締役

http://the-web.co.jp

大学卒業後、プラス株式会社にて文房具の商品開発とマーケティングに従事。

2012年にプロダクトマネージャーとしてTHEに参画し、全国のメーカーを回りながら、商品開発・流通施策・生産管理・品質管理などプロダクトマネジメント全般と事業計画を担当。

2015年3月に代表取締役社長に就任。共著に「デザインの誤解」(祥伝社)。

文:米津雄介

*こちらは、2017年12月10日の記事を再編集して公開しました。