細分化された波佐見焼の仕事

400年以上の歴史を持つ「焼き物の町」、長崎県波佐見町。

長い間、隣町、佐賀県有田町で作られる「有田焼」として売られてきたため、その名が表に出ることは少なかったが、大衆向け食器の一大生産地として日本の陶磁器市場を支えてきた。

その証として、波佐見町の中尾山には全長約170メートル、窯室が39室ある世界最大の登り窯跡「大新登窯跡」が遺されている。

現在もその伝統は受け継がれて、日常食器の全国シェアは約16%を誇る。

人口約1万5000人の小さな町で高品質、大量生産を可能にしたのが、「分業制」だ。

人口の2割から3割の人が焼き物に関係する仕事に携わっている波佐見町では陶磁器の石膏型を作る「型屋」、その型から生地を作る「生地屋」、生地屋に土を収める「陶土屋」、その生地を焼いて商品に仕上げる「窯元」、陶磁器に貼る絵柄のシールを作る「上絵屋」、注文をまとめ、配送などを手配する産地問屋などを経てひとつの製品が世に出される。

分業制によって各工房がその仕事に特化した技術を高めれば、相乗効果で波佐見焼全体のレベルも高くなる。

2000年頃に起きた生産地表記の厳密化の波を受けて、「波佐見焼」として名乗り始めた後、新しい取り組みを始める人たちが次々と現れ、「波佐見焼」のブランド化に成功したのも、分業制で培った技術力があったからだ。

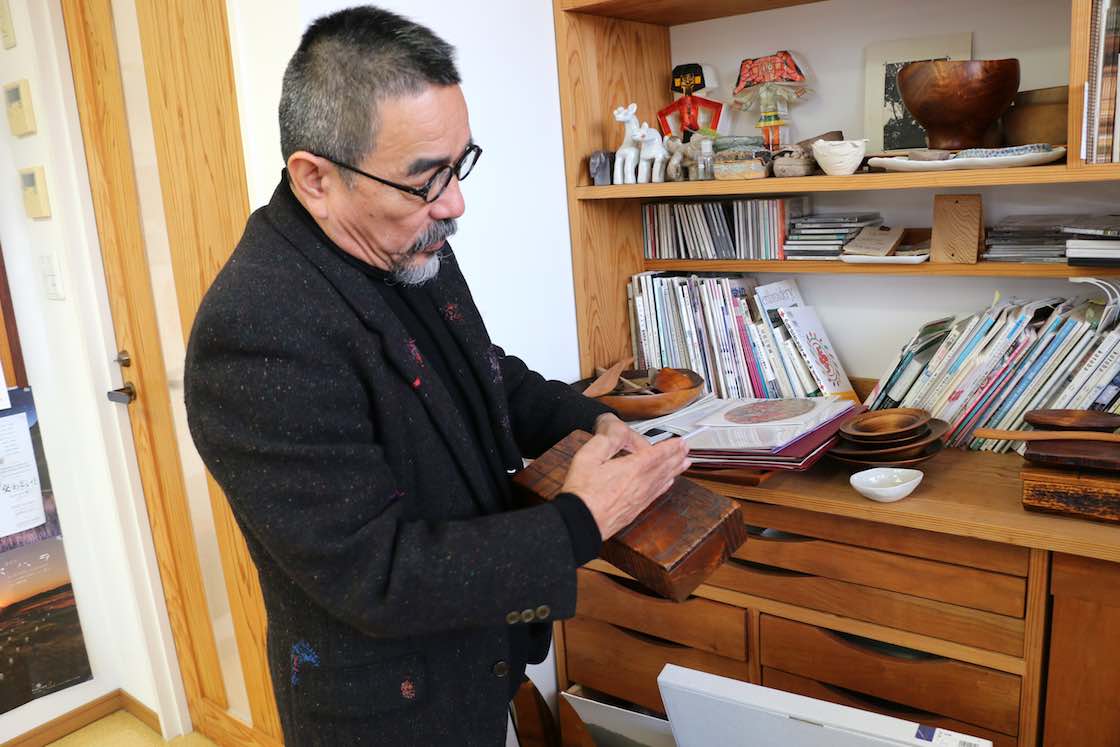

しかし、細分化されたそれぞれの仕事についてはあまり知られていない。今回は、オリジナル製品も手掛ける産地問屋マルヒロのブランドマネージャー、馬場匡平さんの案内で波佐見町にある「型屋」、「生地屋」、「窯元」、「上絵屋」の現場を訪ねた。

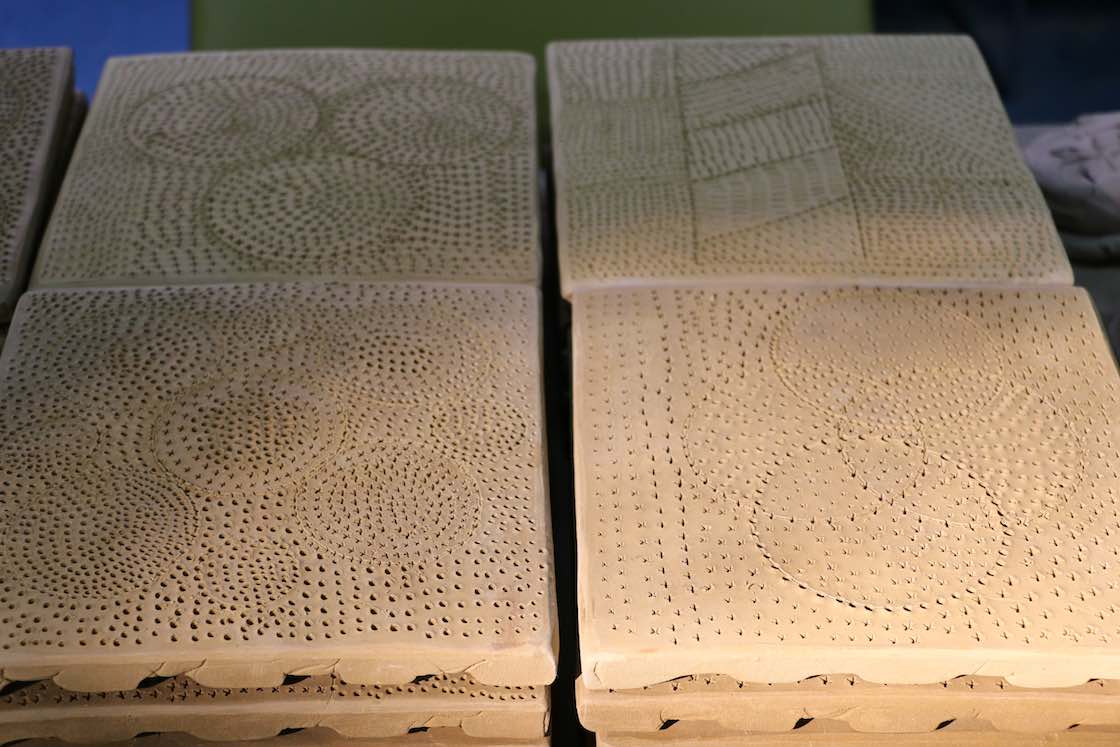

「型屋」は縁の下の力持ち

最初に訪れたのは、「型屋」の岩永喜久美(きくみ)さん。岩永さんはこの道30年を超えるベテランで、全国から依頼が届く売れっ子だ。馬場さんが立ち上げたマルヒロの人気ブランド「HASAMI」の型づくりもお願いしているそう。

型屋の主な仕事は「図面」を立体的な「型」にすることで、とても繊細な作業だ。

「石膏は水分を吸収してしまうから、そのままの形だと生地を流し込んだ時に小さくなってしまう。だから、陶磁器の形から14%大きな形の図面になっています。それを正確に作り込みます」

14%というパーセンテージは使用する土や成型方法で微妙に変化するという。波佐見焼の伝統と長年の経験から弾き出された数字の細やかさに驚く。

型自体も、サンドウィッチのように上下で挟み込む圧力成形の型、内部に空間のある壷など「袋物」と呼ばれる陶磁器を作るための鋳込み型など5、6種類がある。

これらに共通して最初に作るのは「見本型」で、その後に量産するための型を作る。納得がいく形になるまで何度も作り直すこともあるそうだ。

茶碗のような一般的な陶器のほかに、複雑な形をした人形や小さなデミタスカップまで年間100個以上の型を作るという岩永さん。型が決まらなければ、何も始まらない。型のクオリティが、陶磁器のできを左右する。

岩永さんは、波佐見焼の縁の下の力持ちなのだ。

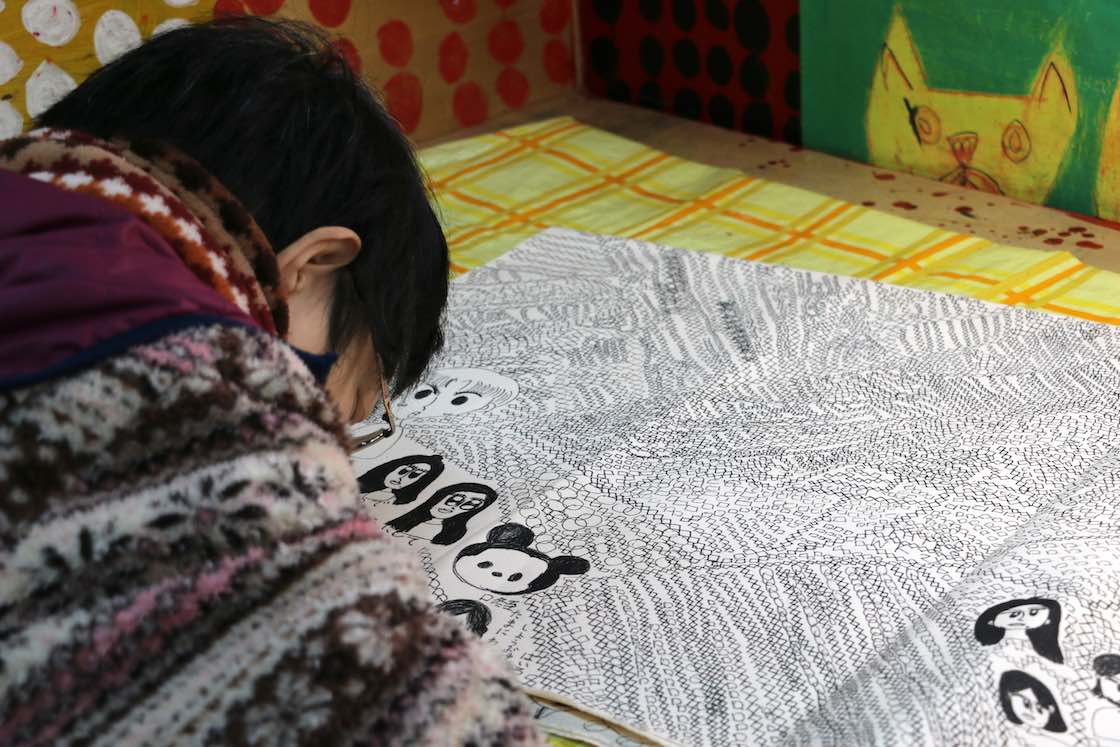

「生地屋」は陶土マスター

次は、「生地屋」の村松生地のもとへ。ここはファミリー経営で、主にお皿などを作るための圧力成形、袋物の鋳込み(いこみ)を行っている。使える土の種類が多く、選択肢が広がるためマルヒロでも重宝しているそう。

生地屋では、型のなかに水と陶土と薬品を混ぜ込んだ「泥漿(でいしょう)」を流し込み、定着させるためにしばらく置いた後、逆さまに立てかけて不要な分を「排泥(はいでい)」する。

どれぐらいの時間を置くのかは、その日の条件による。

「気温とか湿度によって変わりますね。型が水分を吸い続けるから、なみなみに泥漿を注ぐと少しずつ量が減っていくんです。その凹み具合を見たりして決めます。ものによって排泥の仕方も違うんですよ」と教えてくれたのは、現在34歳の信輔さん。21、2歳の頃からこの仕事に就いていて、いまや一人前の職人だ。

マルヒロの馬場さんは、信輔さんの存在がとても貴重だという。生地屋に持ち込まれるのは、小さな食器の型だけではない。若い人たちがユニークな陶器を作るようになり、なかには一抱えもあるような大きさの陶器もある。

その石膏型に泥漿を入れ、それを返して排泥するのはお年寄りには難しい。いままさに、若者の力が求められているのだ。

排泥が終わって生地が乾燥したら、型から取り出す。すると、陶磁器の形に固まった素焼きが出てくる。それを削り、スポンジで擦って形を整え、日干しする。ここまでが生地屋の仕事。

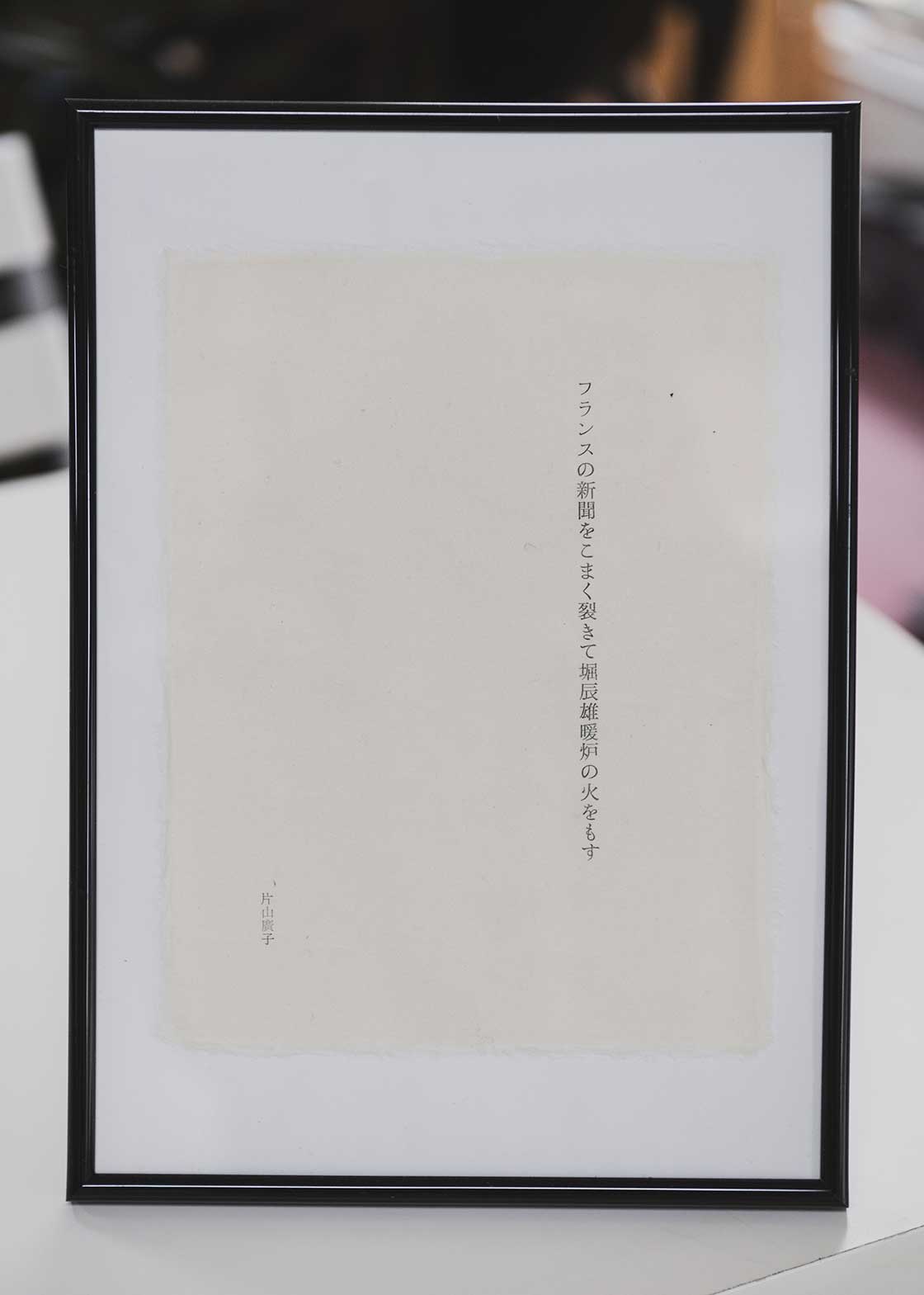

仕事の幅を広げる「窯元」

生地屋で整えられた素焼きが持ち込まれるのが「窯元」。窯元では、最初に水分を飛ばすために生地の素焼きをする。

その後、絵付けをしたり、釉薬をかけて「本焼成(ほんしょうせい)」を行う。

ちなみに、釉薬とはガラス質の液体で、本焼成すると固まって陶器の耐水性を高める。波佐見町では「釉薬屋」が作って窯元に収めるのが一般的だ。

現在、波佐見町には窯元が100弱あり、釉薬の色や得意分野によって細かく分かれているそう。

そのなかで今回訪問したのは、「仕入れた釉薬に独自の手を加えて、難しい色もきれいに表現できる」(馬場さん)という光春窯。

光春窯では15時間、900度で生地を素焼きした後、職人さんがひとつひとつ、ゆっくりと丁寧に釉薬に浸していく。

流れ落ちやすい縁の部分は、別の職人さんが素焼きを回転させながら筆で釉薬を塗り直す。さらに、釉薬がムラにならないように整えてから、本焼成。1270度で15時間焼いて、15時間冷却する。この温度やかける時間は、それぞれの窯や焼く内容によって違うという。

焼き方にも還元と酸化の二通りある。空気を抜いて、ガスを入れて温度を上げるのが還元、ガスを止めて酸素を送り込んで温度を上げるのが酸化。生地と釉薬の条件は同じでも、還元すると青白くなり、酸化はクリーム色が強くなる。

光春窯は、依頼の取りまとめを担う産地問屋からの仕事だけでなく、メーカーやショップなどから直接仕事を請けているのも特徴だ。

一昔前はそれが波風を立てることもあったというが、いまでは「外との直取引で自分たちでは考えないようなものを作っていて、参考になっています」(馬場さん)とのこと。

光春窯のスタッフには若い人が多いが、仕事の幅の広さも理由のひとつだろう。波佐見町に光春窯を構えて34年のオーナー、馬場春穂さんは若手に期待を寄せる。

「スタッフは10人、そのうち自分でも作品を作りたいという子が4人います。彼らが空き時間に作っている作品を、併設しているショップで販売しています。将来的には力をつけて独立してくれたら嬉しいですね」

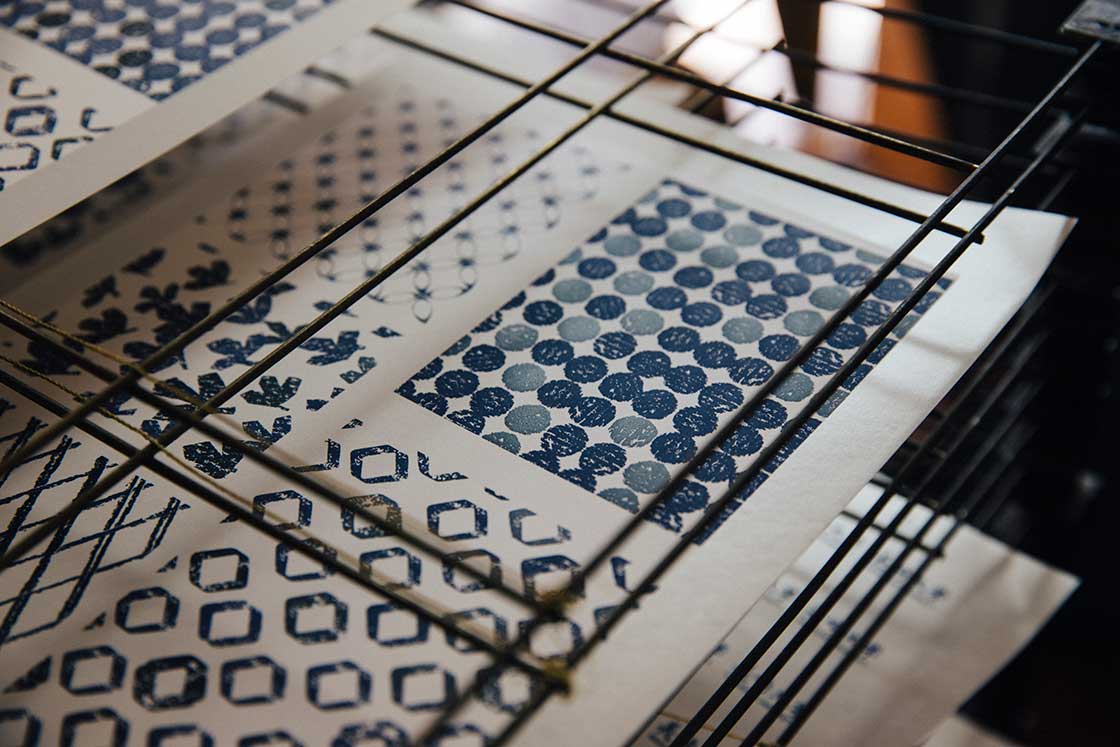

色と向き合い25年

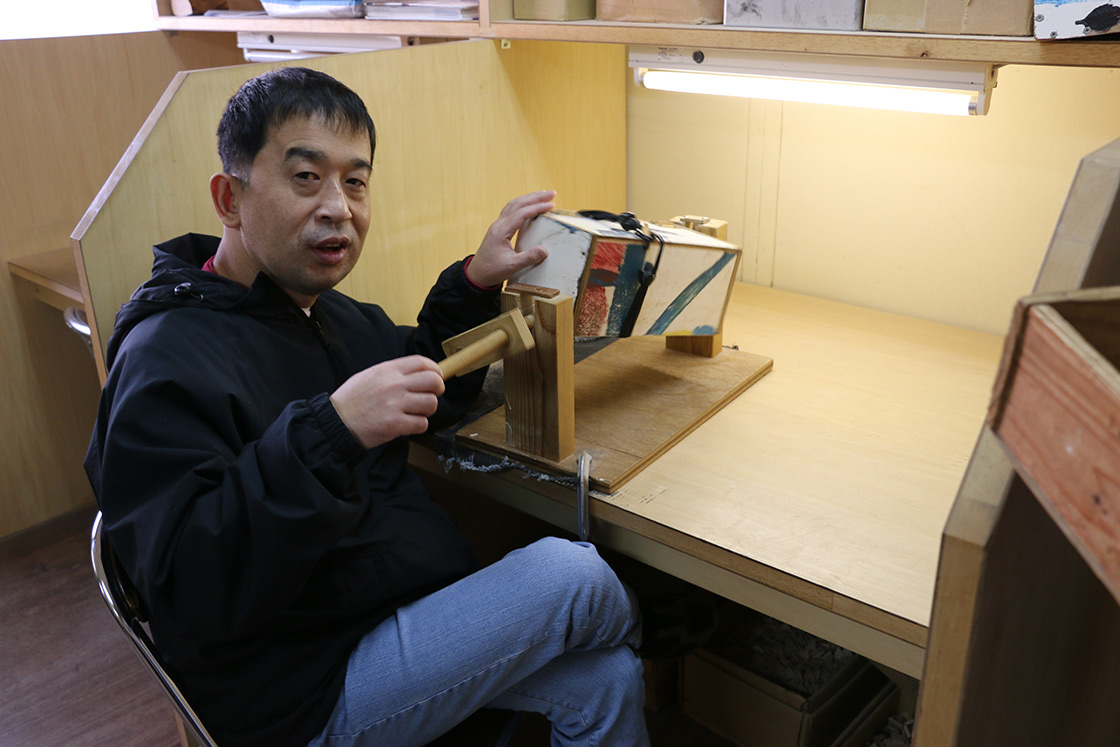

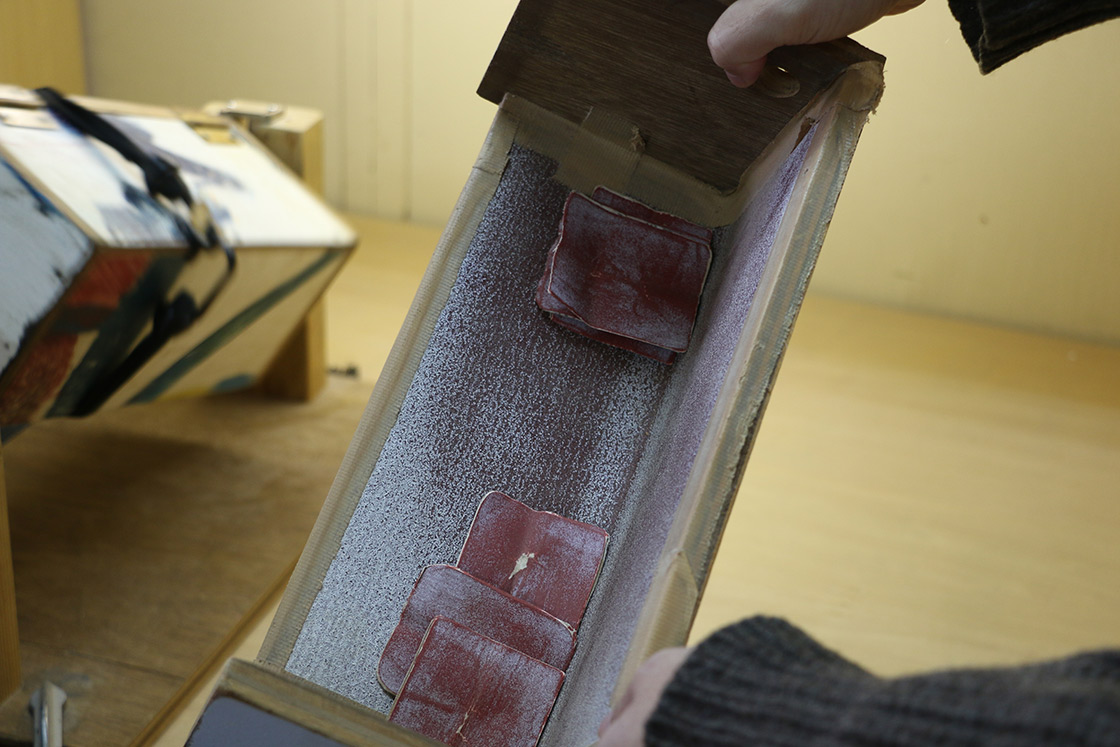

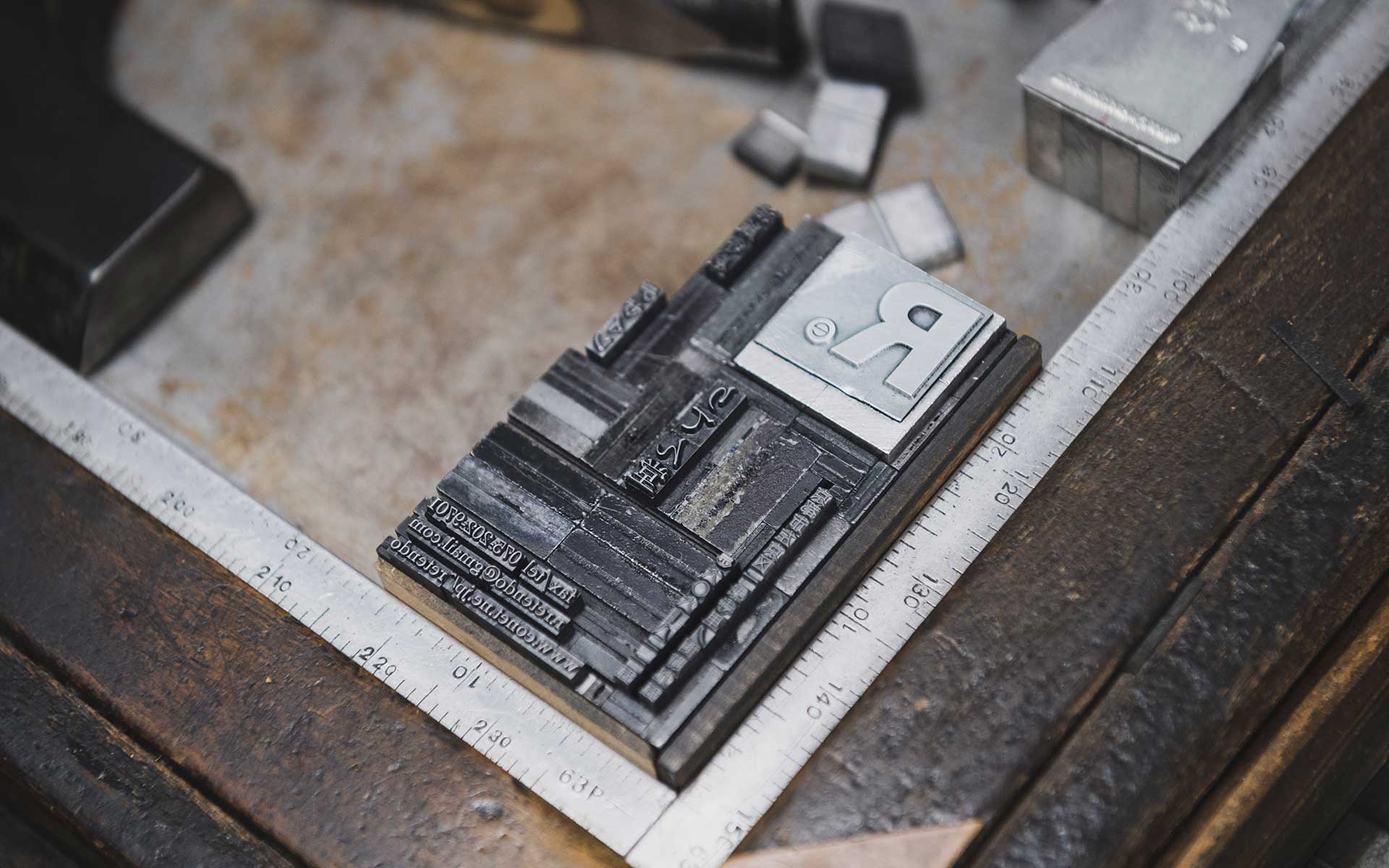

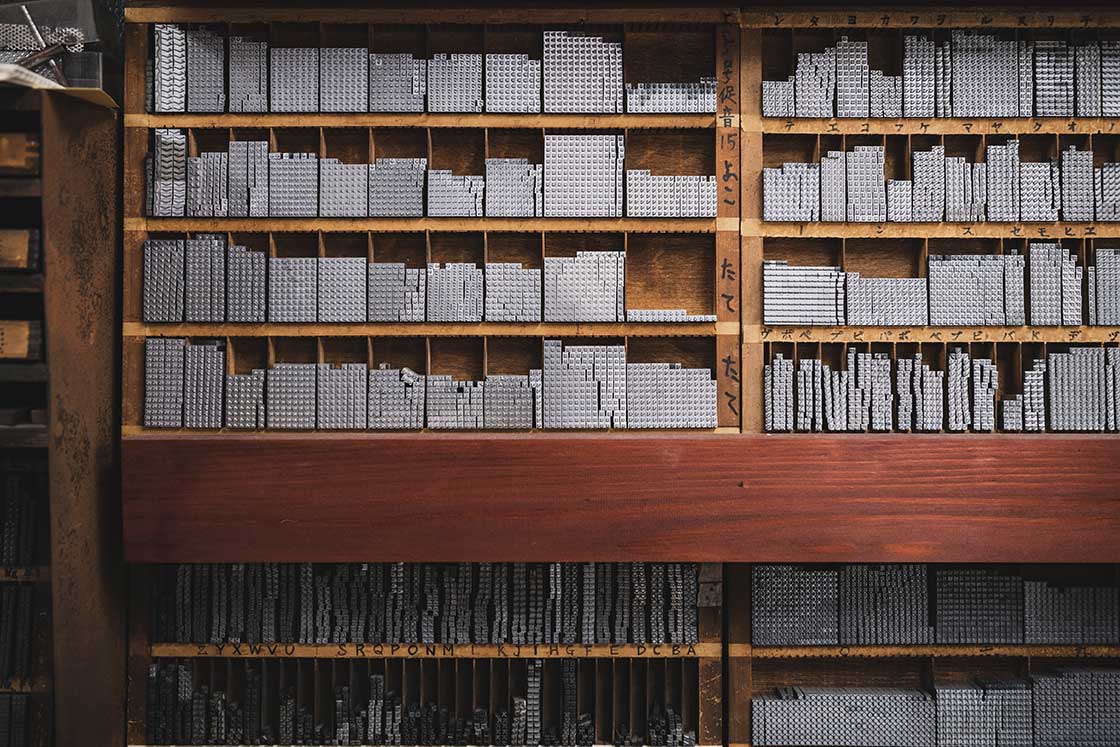

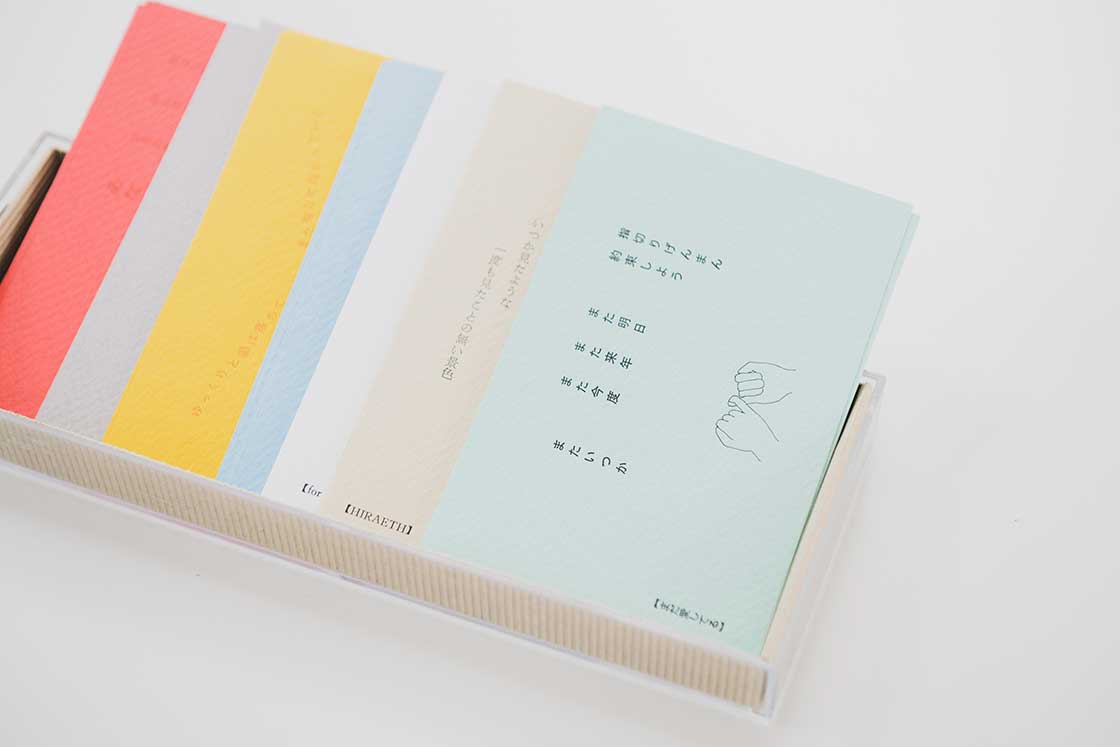

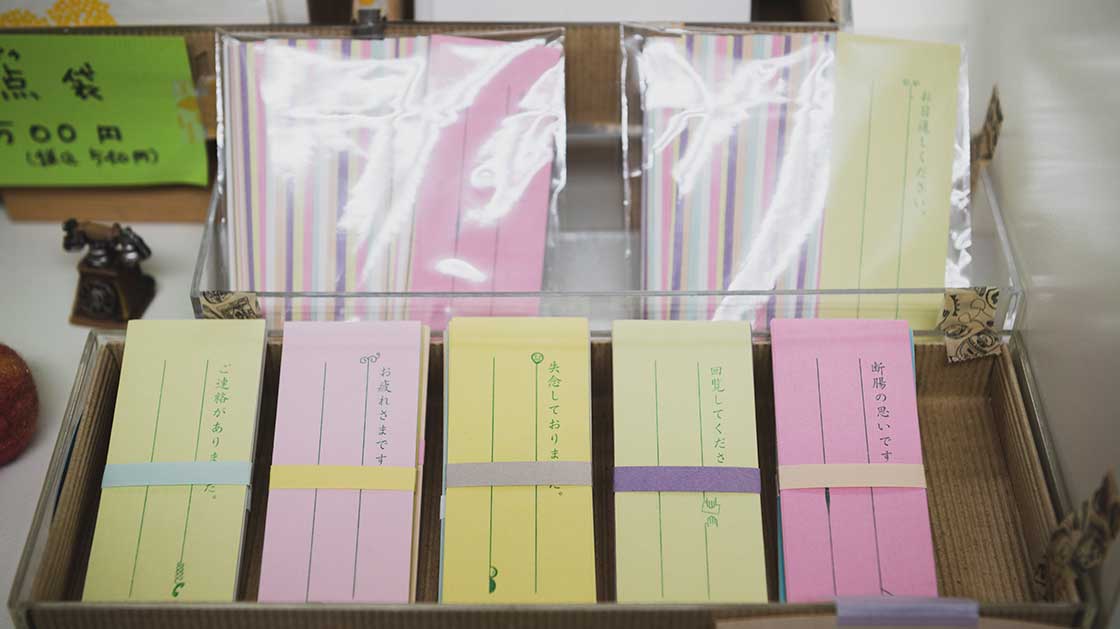

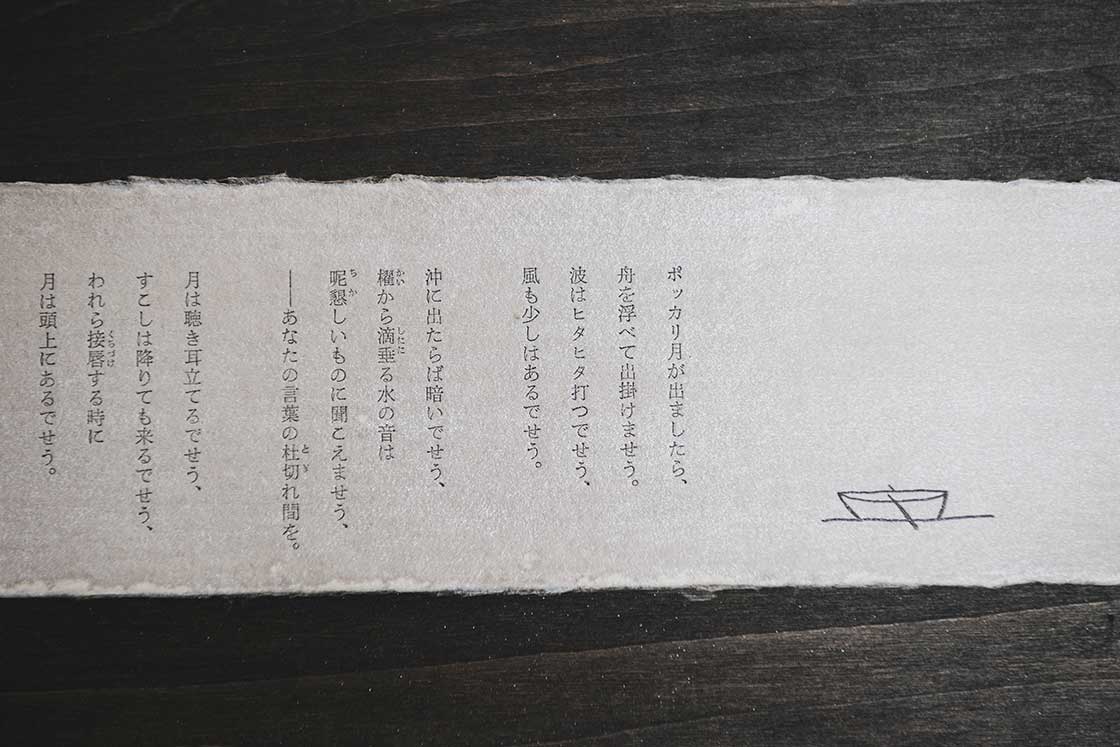

最後に向かったのは、協和転写。シルク印刷で刷った色の版を重ねて、ひとつの絵柄を完成させる。それをシールにして、手作業で陶磁器に張り付けて焼き上げるのが仕事だ。

この技術が、波佐見焼の大量生産を支えてきた。もともと職人が手描きしていた絵柄をシール化することで、作業を簡素化し、コストカットしたのだ。

例えば、ラーメン屋で使われているような独特の絵柄の器は、この手順で製造されている。協和転写の工場には、誰もが知るファストフードチェーン店の丼もあった。波佐見町で作られた器が全国に流通していることを実感した。

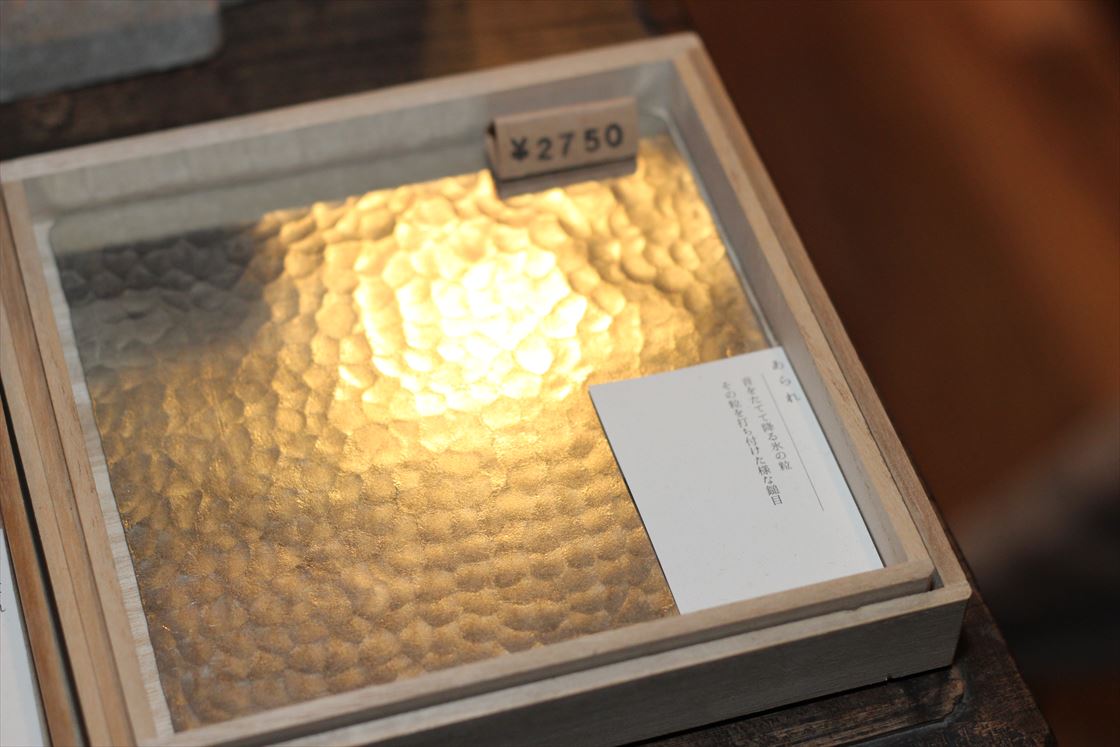

協和転写で一番重要な仕事は、依頼に合わせて色を作ること。近年はデータ入稿で色も細かな指定があるのだが、ミリグラム単位で色を調合して、その色を表現するのは職人さんの手作業。

同社では色を作る職人さんはひとりしかおらず、この道25年! それでも色づくりに答えはなく、「明るいピンク」などの難しい色を表現するために日々試行錯誤が続く。

陶器にシールを貼る作業は、波佐見町の女性たちの内職に頼る。その技術力にも差があり、急須など複雑な局面にシールを貼ることができるのはいまや町内に2人のみ。シールを貼った陶器は工場に戻され、1日に6000個から7000個がガス窯で焼き上げられる。

「以前、転写はいいものを安く作る技法でした。例えば、昔の古伊万里の柄をコピーして転写して、大量生産で安く売っていたんです。いまは、イラストをそのまま写せる技術として活用されています。時代によってニーズが変わってきましたね」

追い風のなかで揺らぐ分業制

型を作るところから、製品として仕上がるまで。波佐見町の分業制を巡る旅を終えて、各人、各工房が支え合い、助け合って波佐見焼が成り立っていることを肌で感じた。

同時に、伝統を守ることにとどまらず、それぞれの分野で新しい挑戦が生まれていた。

代々の住人も移住者も、年長者も若者も、世代や業種、所属先の垣根を越えてつながっており、一緒にバンドを組むなどプライベートでも仲が良いそうだ。約30万人が訪れる一大イベントに成長した「波佐見陶器まつり」も、この地域の密な連携の賜物だろう。

近年、波佐見焼の認知度が一気に高まり、追い風が吹いている。その一方で、高齢化や原材料価格の高騰によって波佐見焼の土台となる分業制が揺らいでいるという。

もし、工芸の産地でものづくりに携わりたい、自分の手を動かす仕事をしたいと思っている人がいたら、波佐見町を訪ねてみて欲しい。波佐見町は長崎県で唯一、海と接していない内陸の町だが、赤煉瓦の煙突が立ち並ぶ町は思いのほか風通しが良い。

文:川内イオ

写真:mitsugu uehara

※こちらは、2018年3月13日の記事を再編集して公開しました。

合わせて読みたい

倒産寸前から、波佐見焼大躍進の立役者へ。HASAMI誕生ストーリー

西海陶器とマルヒロが語る、波佐見焼の誕生とこれから